Die Untersuchung der Farbstabilität der Acryl -Feststoffoberfläche muss aus drei Kerndimensionen durchgeführt werden: photochemischer Abbau, thermische Oxidation und Umweltwechselwirkungsmechanismus und eine systematische Analyse sollten in Kombination mit Formel -Design, Testmethoden und tatsächlichen Anwendungsszenarien durchgeführt werden. Das Folgende ist eine detaillierte Ausarbeitung aus drei Aspekten: die Quelle der Farbänderung, Einflussfaktoren und Verifizierungsmethoden:

Erstens die chemischen und physikalischen Mechanismen von Farbveränderungen

Photoxidativer Abbau

Eine längere UV -Exposition ist eine der Hauptursachen für feste Oberflächenverfärbungen, insbesondere für Acryl -Arbeitsplatten in Küchen und Installationen im Freien. Die Doppelbindungen, Estergruppen und andere funktionelle Gruppen im Acrylharz sind anfällig für photochemische Reaktionen unter ultraviolettem Licht (Wellenlänge 290-400 nm), die eine molekulare Kettenschaltung und Pigmentabbau verursachen, die die Abbau der Acryl-Arbeitsplatte beschleunigen. Zum Beispiel können Estergruppen unter Licht brechen, um kleine Moleküle von Carboxylsäuren und Alkoholen zu bilden, was zum Bruch von molekularen Ketten und zur Veränderung der Vernetzungdichte führt, was wiederum dazu führt, dass die Beschichtung gelb wird oder verblasst. Dunkelfarbene Beschichtungen (wie Rot und Blau) absorbieren mehr Lichtenergie, und ihre Farbunterschiedsänderungsrate beträgt normalerweise 2- bis 3-mal schneller als die von hellen Beschichtungen.

Thermische Oxidationsreaktion

Hochtemperaturumgebungen (≥ 60 ℃) verringern die Farbstabilität in festen Oberflächenmaterialien signifikant, insbesondere bei längerer Stress. Beispielsweise kann die Belichtung einer Acryl -Arbeitsplatte auf 80 ° C für 100 Stunden ΔE über 3,0 schieben, während Raum -Temperatur -Proben unter 1,0 bleiben, was die Lücke in der Leistung hitzebeständiger Acrylflächen aufweist. Thermische Oxidationsreaktionen können auch Mikrorisse auf der Beschichtungsoberfläche verursachen und die Farbverschlechterung weiter verschlimmern.

Schadstoffadsorption

Stickstoffoxide, Schwefeloxide und PM2.5 -Partikel können durch chemische Adsorption oder Oberflächenadhäsion auf Acrylbeschichtungen verweilen, was zu sichtbarer anti -pädagogischer Adhäsion und nicht ausgelöschtem fester Oberflächenabbau im Laufe der Zeit, insbesondere wenn sie nicht mit hydrophoben Oberflächen formuliert wird, zurückzuführen ist. Beispielsweise kann die Beschichtungsoberfläche in industriellen Verschmutzungsgebieten aufgrund der Adsorption von schwefelhaltigen Verbindungen einen stumpfen Ton aufweisen, und diese Veränderung ist in einer feuchten Umgebung signifikant.

Zweitens die Schlüsselfaktoren, die die Farbstabilität beeinflussen

Harztypen und molekulare Strukturen

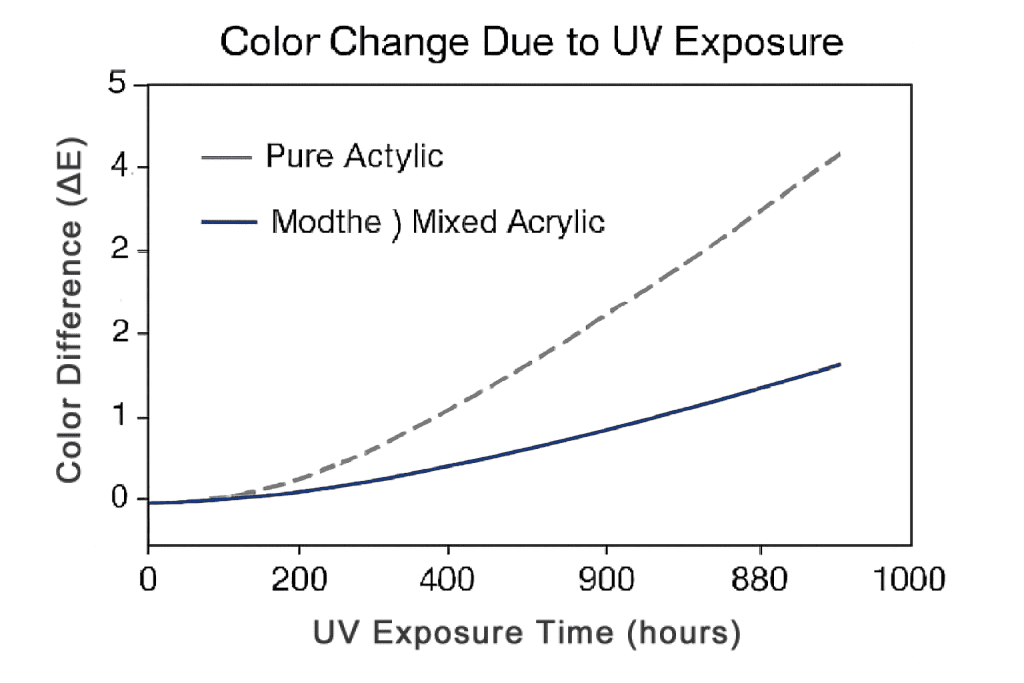

Die Wetterresistenz von reinem Acrylharz ist normalerweise besser als die von styrolakrylischem Harz, da die Einführung von Benzolringen in seiner molekularen Kette die Wahrscheinlichkeit der Lichtabsorption und der Erzeugung freier Radikale erhöhen kann. Zum Beispiel beträgt unter den gleichen Beleuchtungsbedingungen der Farbunterschied ΔE der reinen Acrylbeschichtung 2,5 nach 500 Stunden, während die der styrolakrylischen Beschichtung 4,0 erreichen kann. Darüber hinaus beeinflusst die Molekulargewichtsverteilung des Harzes auch die Farbstabilität. Harze mit einer engen Verteilung haben normalerweise einen besseren Wetterbeständigkeit.

Auswahl von Pigmenten und Füllstücken

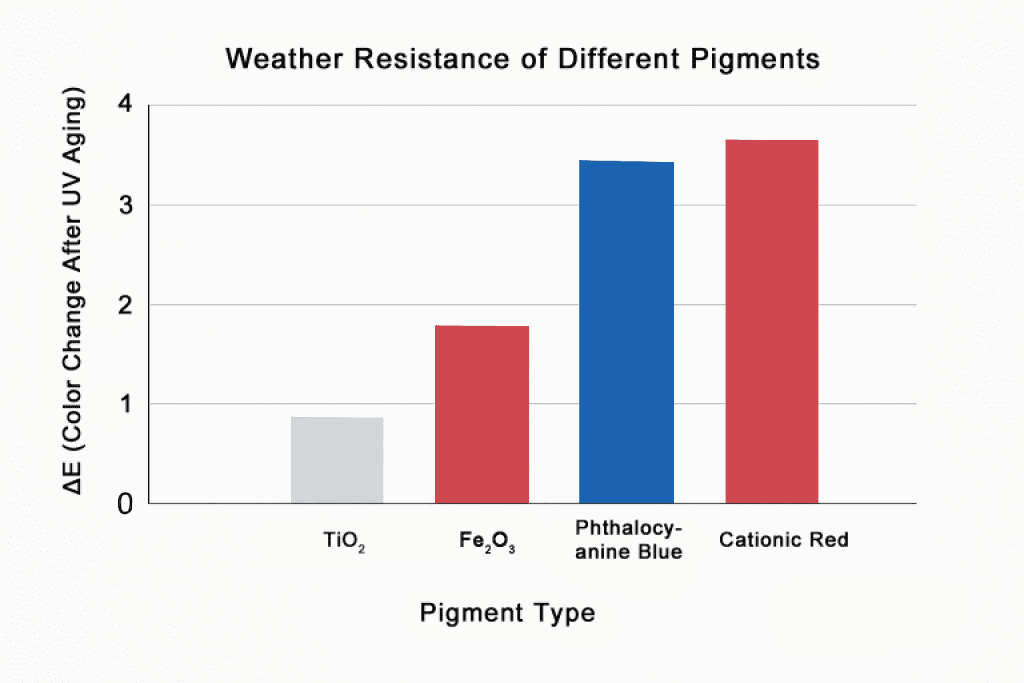

Die Wetterresistenz von anorganischen Pigmenten (wie Eisenoxidrot und Titandioxid) ist im Allgemeinen besser als die von organischen Pigmenten. Beispielsweise können organische Pigmente wie Phthalocyaninblau unter Lichtveränderungen molekulare Strukturveränderungen erfahren, was zu Farbverblassen führt, während die Farbunterschiedeänderung des Eisenoxids unter denselben Bedingungen ignoriert werden kann. Die Partikelgröße und die Dispersion des Füllstoffs beeinflussen auch die Lichtreflexionseigenschaften der Beschichtung und beeinflussen dadurch die Farbstabilität.

Die Rolle des additiven Systems

Die kombinierte Verwendung von ultravioletten Absorber (z. B. Benzophenonen) und HALs steigert die Farbe schneller in festen Oberflächenmaterialien signifikant, wie in beschleunigten Alterungstests für Acrylflächen bestätigt. Beispielsweise kann der Farbunterschied ΔE der Beschichtung mit 0,5% HALs und 1,0% UV -Absorption innerhalb von 1,5 weniger als 1000 Stunden nach Bestrahlung von Xenonlampen gesteuert werden, während die Farbdifferenz der Beschichtung ohne Zusatzstoffe 5,0 überschreiten kann.

Drittens Test- und Bewertungsmethoden zur Farbstabilität

Natürlicher Alterungstest

Platzieren Sie die beschichtete Probe im Freien und messen Sie ihre Farbänderung regelmäßig (wie jedes Viertel). In der subtropischen Klimazone kann beispielsweise die vergbte Gelbflächen von Acryloberflächen im Freien innerhalb eines Jahres 3,0-5,0 erreichen, und der spezifische Wert hängt von der Formel und Orientierung ab. Obwohl der natürliche Alterungstest nahe an den tatsächlichen Arbeitsbedingungen liegt, hat er einen langen Zyklus und wird stark von Umgebungsvariablen beeinflusst.

Künstlich beschleunigter Alterungstest

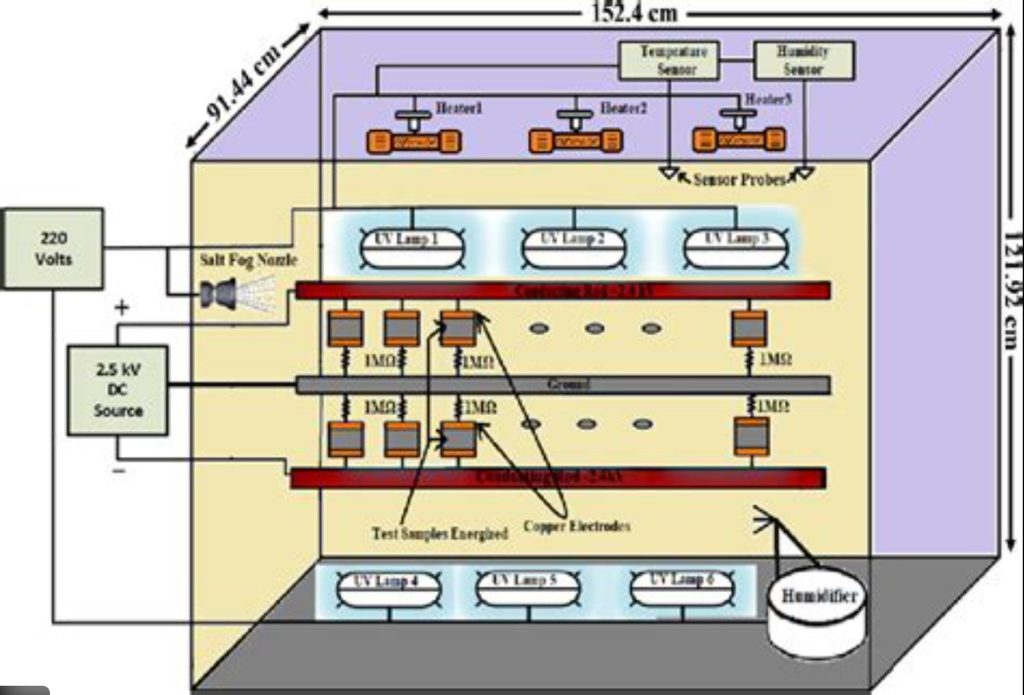

Die Bedingungen für Licht, Temperatur und Luftfeuchtigkeit wurden unter Verwendung von Xenon -Lampen -Alterungskammern simuliert (entspricht an ISO 11341 Standard) oder ultraviolette Alterungskammern (entspricht an ASTM G154 standard). For example, in a xenon lamp aging chamber, under the conditions of irradiance 0.51 W/m²@340nm, black plate temperature 65℃, and relative humidity 50%, the color difference ΔE of the coating after 500 hours can be used to predict its outdoor weather resistance.

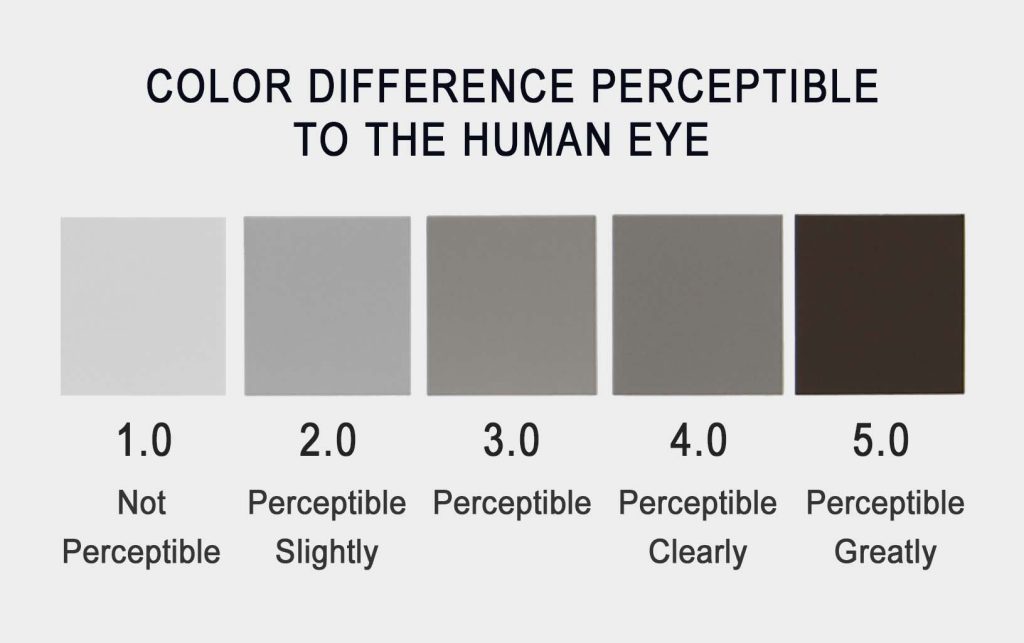

Für Klarheit, ASTM G155 Acryloberflächenfarbe Test und ISO 11341 Chamber -basierte Protokolle richten ΔE -Schwellenwerte mit Farbschaltheit in festen Oberflächenmaterialien aus: ΔE < 1,5 ist nahezu unvissibel, ΔE 1,5–3,0 ist eine geringfügige Veränderung, während ΔE> 3.0 zeigt einen signifikanten Abbau an - dh sichtbarer Acryl -Arbeitsplatten -UV -Resistenzverlust.

Farbunterschiedsmessung und Charakterisierung

Der Laborwert* der Beschichtung wurde unter Verwendung eines Spektrophotometers (z. B. Röntgen-CI64) gemessen und die Farbdifferenz ΔE wurde berechnet. Zum Beispiel, wenn ΔE<1.5, es ist schwierig für das menschliche Auge, die Farbänderung zu erkennen. Wenn ΔE zwischen 1,5 und 3,0 liegt, ist es eine leichte Änderung. Wenn ΔE>3.0, es wird als signifikante Veränderung angesehen. Darüber hinaus kann die Mikrostrukturänderungen auf der Beschichtungsoberfläche auch durch Messung der Glanzschwankungen (wie ein 60 ° -Winkel -Glanzmessgerät) bewertet werden.

Viertens Überprüfung der Farbstabilität in praktischen Anwendungen

Außenwandbeschichtung von Gebäuden

In Hochhausgebäuden können die nach Süden ausgerichteten Mauern, die mehr Sonnenlicht erhalten, eine Farbwechselrate von Beschichtungen aufweisen, die mehr als 50% schneller ist als die der nach Norden ausgerichteten Wände. Beispielsweise kann bei der Vor-Ort-Inspektion drei Jahre später der Farbunterschied ΔE der nach Süden ausgerichteten Mauer 4,0 erreichen, während die der nach Norden ausgerichteten Mauer nur 2,5 beträgt.

Verkehrszeichenbeschichtung

Die Straßenmarkierungsbeschichtung muss Reifenreibung, Auspuffverschmutzung und ultraviolette Strahlung standhalten. Zum Beispiel kann auf Expressways die Farbunterschiede ΔE der Markierungsbeschichtung innerhalb von sechs Monaten 3,0 erreichen, während auf städtischen Straßen aufgrund der niedrigeren Lichtintensität die Farbunterschiedenvariation innerhalb von 2,0 gesteuert werden kann.

Überschichtung von Möbeln im Freien

Wood coatings are prone to mold in a humid environment, causing the color to turn black. For instance, in an environment with a humidity of ≥80%, coatings without added fungicides may develop mold spots within three months, while coatings with added fungicides can maintain color stability for over one year.

Fünftens Strategien zur Verbesserung der Farbstabilität

Formeloptimierung

Durch die Einstellung von Harz -zu -Pigment -Verhältnissen oder die Einbeziehung von fluorkohlenstoffmodifizierten Acryl- und UV -stabilisierten festen Oberflächenmitteln ist das Ergebnis eine verblassende, feste Oberflächen -Arbeitsplatte mit ΔE, die häufig unter 1,0 in Xenonlampensimulationen - ideal für die Küchengrad- und Außenarchitektur -Oberflächen -Oberflächen.

Oberflächenbehandlung

Das Auftragen einer transparenten Schutzschicht (z. B. eine Siloxanbeschichtung) auf der Beschichtungsoberfläche kann ultraviolette Strahlen und Verunreinigungen blockieren. Beispielsweise kann eine transparente Schutzschicht mit einer Dicke von 5 & mgr; m die Wetterresistenz der Beschichtung um mehr als 30%verbessern.

Construction Process Control

Stellen Sie sicher, dass die Beschichtungsdicke gleichmäßig ist (z. B. trockene Filmdicke ≥ 40 μm), um Farbunterschiede zu vermeiden, die durch unzureichende lokale Dicke verursacht werden. Darüber hinaus sollte die Luftfeuchtigkeit der Bauumgebung bei ≤ 85% kontrolliert werden, um Stecklöcher zu verhindern oder auf der Beschichtungsoberfläche zu schlagern.