La recherche sur la stabilité des couleurs de la surface solide acrylique doit être effectuée à partir de trois dimensions centrales: la dégradation photochimique, l'oxydation thermique et le mécanisme d'interaction environnementale, et une analyse systématique doivent être effectuées en combinaison avec la conception de la formule, les méthodes de test et les scénarios d'application réels. Ce qui suit est une élaboration détaillée de trois aspects: la source du changement de couleur, des facteurs d'influence et des méthodes de vérification:

Premièrement, les mécanismes chimiques et physiques des changements de couleur

Dégradation photo-oxydante

L'exposition prolongée aux UV est l'une des principales causes de décoloration de surface solide, en particulier pour les comptoirs en acrylique dans les cuisines et les installations extérieures. Les doubles liaisons, les groupes d'ester et d'autres groupes fonctionnels dans la résine acrylique sont sujets à des réactions photochimiques sous la lumière ultraviolette (longueur d'onde 290-400 nm) provoquant la scission de la chaîne moléculaire et la dégradation des pigments qui accélèrent la dégradation de la résistance à la UV contre-UV acrylique. Par exemple, les groupes d'ester peuvent se briser sous la lumière pour former de petites molécules d'acides carboxyliques et d'alcools, conduisant à la rupture des chaînes moléculaires et aux changements dans la densité de réticulation, ce qui fait à son tour le revêtement en jaune ou en fondu. Les revêtements de couleur foncée (comme le rouge et le bleu) absorbent plus d'énergie lumineuse, et leur taux de changement de différence de couleur est généralement 2 à 3 fois plus rapide que celui des revêtements de couleur claire.

Réaction d'oxydation thermique

Les environnements à haute température (≥60 ℃) réduisent considérablement la stabilité des couleurs dans les matériaux de surface solide, en particulier sous un stress prolongé. Par exemple, exposer un comptoir acrylique à 80 ℃ pour 100h peut pousser ΔE au-delà de 3,0, tandis que les échantillons de température de pièce restent sous 1,0 - l'éclairage de l'écart dans les performances des surfaces acryliques résistantes à la chaleur. Les réactions d'oxydation thermique peuvent également provoquer des microfissures sur la surface du revêtement, exacerbant davantage la détérioration des couleurs.

Adsorption des polluants

Les oxydes d'azote, les oxydes de soufre et les particules de PM2,5 peuvent s'attarder sur des revêtements acryliques par adsorption chimique ou adhésion de surface - résultant d'une adhésion anti-polluant visible et d'une dégradation de la surface solide non-jauge, en particulier si elle n'est pas formulée avec des finitions hydrophobes. Par exemple, dans les zones de pollution industrielle, la surface du revêtement peut présenter un ton terne en raison de l'adsorption des composés contenant du soufre, et ce changement est plus significatif dans un environnement humide.

Deuxièmement, les facteurs clés affectant la stabilité des couleurs

Types de résine et structures moléculaires

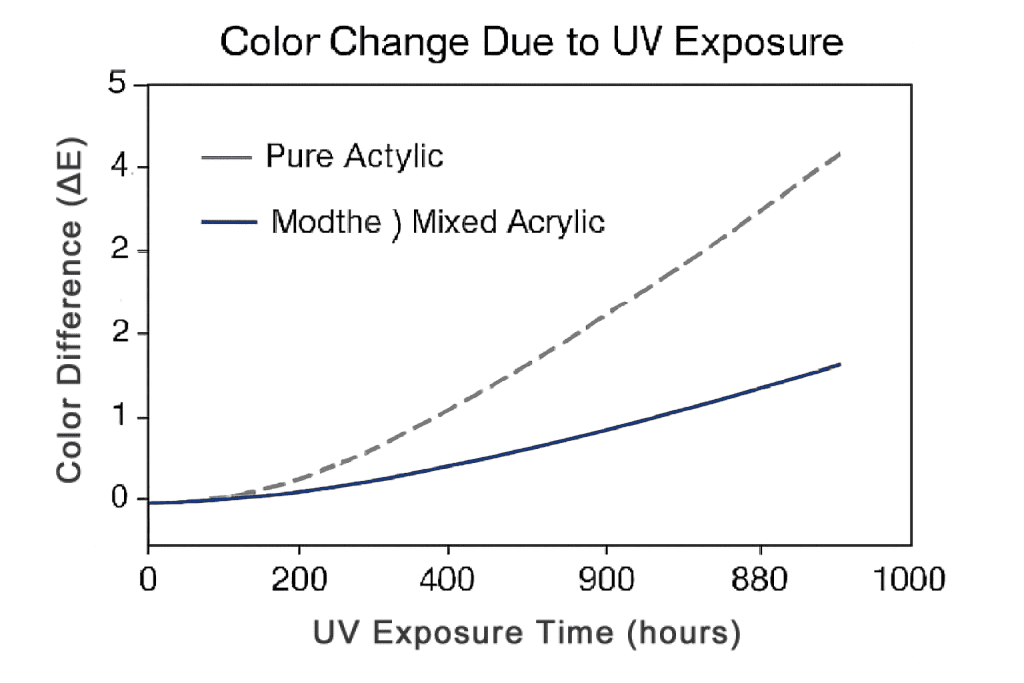

La résistance météorologique de la résine acrylique pure est généralement meilleure que celle de la résine styrène-acrylique car l'introduction d'anneaux de benzène dans sa chaîne moléculaire peut augmenter la probabilité d'absorption de la lumière et de génération de radicaux libres. Par exemple, dans les mêmes conditions d'éclairage, la différence de couleur ΔE du revêtement acrylique pur est de 2,5 après 500 heures, tandis que celle du revêtement styrène-acrylique peut atteindre 4,0. De plus, la distribution du poids moléculaire de la résine affecte également la stabilité des couleurs. Les résines avec une distribution étroite ont généralement une meilleure résistance aux intempéries.

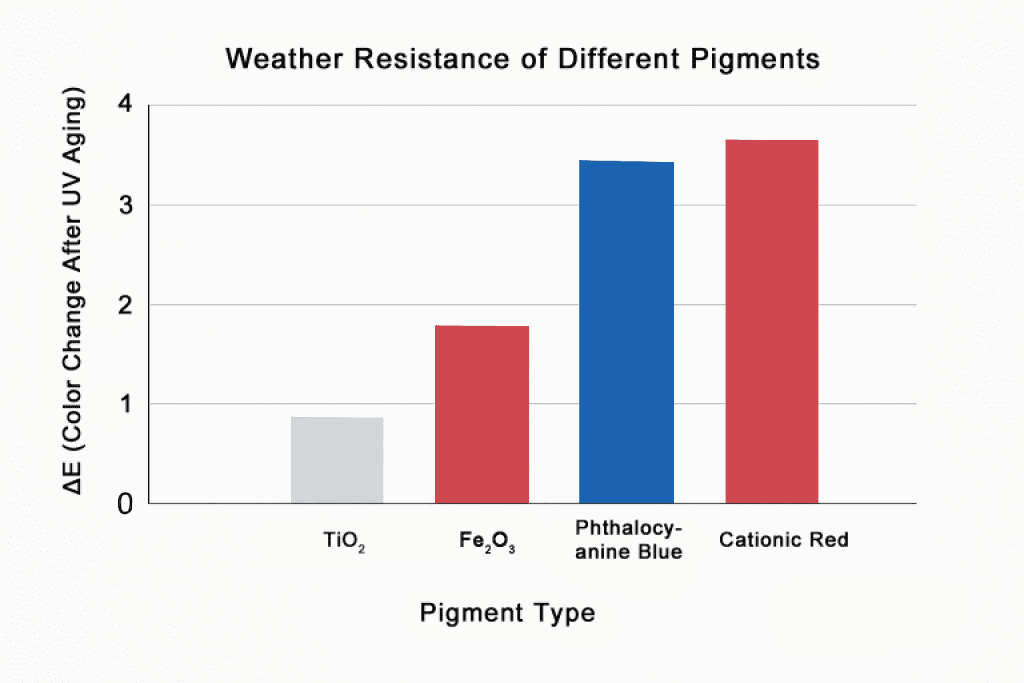

Sélection de pigments et de charges

La résistance aux intempéries des pigments inorganiques (comme le rouge à l'oxyde de fer et le dioxyde de titane) est généralement meilleure que celle des pigments organiques. Par exemple, les pigments organiques tels que le bleu de phtalocyanine peuvent subir des changements de structure moléculaire sous une exposition à la lumière, conduisant à la décoloration des couleurs, tandis que le changement de différence de couleur du rouge d'oxyde de fer dans les mêmes conditions peut être ignoré. La taille et la dispersion des particules du remplissage affecteront également les caractéristiques de réflexion de la lumière du revêtement, et influencent ainsi la stabilité des couleurs.

Le rôle du système additif

L'utilisation combinée d'absorbants ultraviolets (par exemple les benzophénones) et les HALs augmentent considérablement la solidité des couleurs dans les matériaux de surface solides, comme le confirment les tests de vieillissement accélérés pour les surfaces acryliques. Par exemple, la différence de couleur ΔE du revêtement avec 0,5% HALS et 1,0% absorbant UV peut être contrôlée dans les 1,5 moins de 1000 heures suivant l'irradiation de la lampe au xénon, tandis que la différence de couleur du revêtement sans additives peut dépasser 5,0.

Troisièmement, les méthodes de test et d'évaluation pour la stabilité des couleurs

Test de vieillissement naturel

Placer l'échantillon enduit à l'extérieur et mesurer régulièrement son changement de couleur (comme chaque trimestre). Par exemple, dans la zone climatique subtropicale, le jaunissement de surface acrylique extérieur ΔE du revêtement en un an peut atteindre 3,0 à 5,0, et la valeur spécifique dépend de la formule et de l'orientation. Bien que le test de vieillissement naturel soit proche des conditions de travail réelles, elle a un long cycle et est grandement affectée par les variables environnementales.

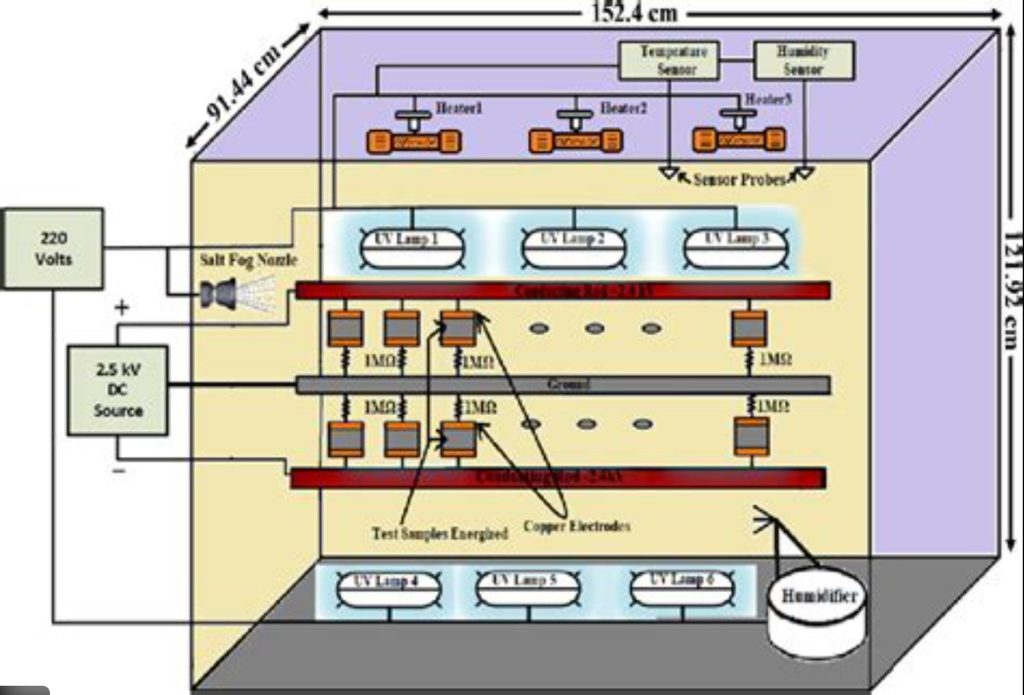

Test de vieillissement accéléré artificiel

Les conditions de lumière, de température et d'humidité ont été simulées en utilisant des chambres de vieillissement de la lampe de xénon (conformes à ISO 11341 standard) ou des chambres de vieillissement ultraviolet (conformes à ASTM G154 standard). Par exemple, dans une chambre de vieillissement de lampe au xénon, dans des conditions d'irradiance de 0,51 W/m² à 340 nm, de température de la plaque noire de 65 ℃ et d'humidité relative de 50 %, la différence de couleur ΔE du revêtement après 500 heures peut être utilisée pour prédire sa résistance aux intempéries extérieures.

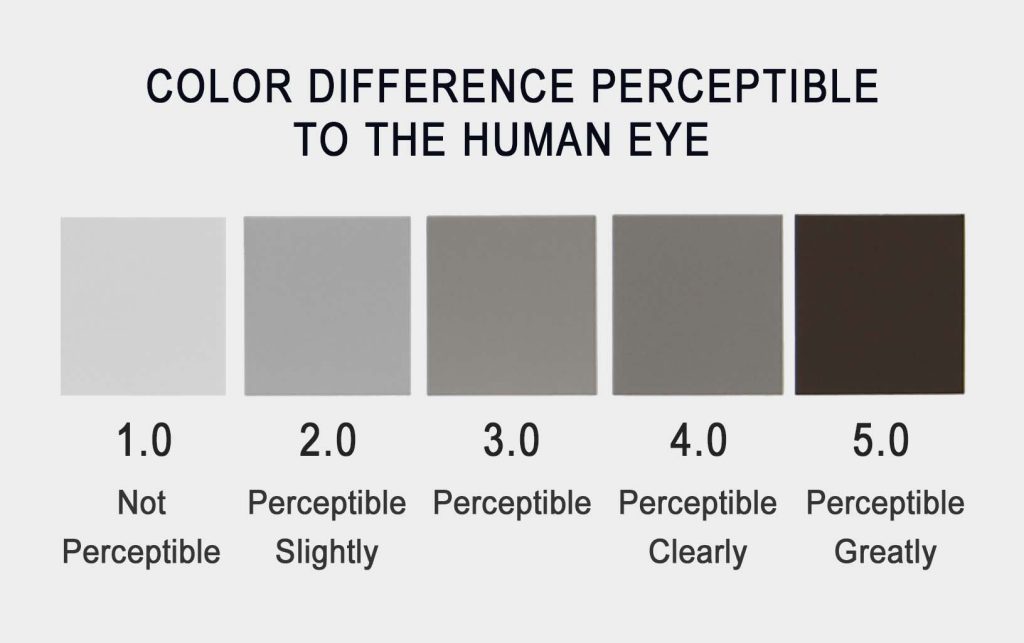

Pour plus de clarté, ASTM G155 test de couleur de la surface acrylique et ISO 11341 les protocoles basés sur les chambres alignent les seuils ΔE sur la solidité des couleurs dans les matériaux à surface solide : ΔE < 1,5 est presque invisible, ΔE 1,5–3,0 représente un léger changement, tandis que ΔE> 3,0 indique une dégradation importante, c'est-à-dire une perte visible de résistance aux UV du comptoir en acrylique.

Mesure et caractérisation de la différence de couleur

La valeur du laboratoire * du revêtement a été mesurée à l'aide d'un spectrophotomètre (comme le X-Rite CI64), et la différence de couleur ΔE a été calculée. Par exemple, lorsque ΔE<1.5, il est difficile pour l'œil humain de détecter le changement de couleur. Lorsque ΔE se situe entre 1,5 et 3,0, c'est un léger changement. Quand ΔE>3.0, il est considéré comme un changement significatif. De plus, les changements de microstructure sur la surface du revêtement peuvent également être évalués en mesurant les variations de la brillance (comme un compteur brillant à angle de 60 °).

Quatrièmement, vérification de la stabilité des couleurs dans les applications pratiques

Revêtement de mur extérieur des bâtiments

Dans les immeubles de grande hauteur, les murs orientés au sud, qui reçoivent plus de soleil, peuvent avoir un taux de changement de couleur de revêtement qui est plus de 50% plus rapide que celui des murs orientés vers le nord. Par exemple, dans l'inspection sur place trois ans plus tard, la différence de couleur ΔE de la paroi orientée au sud peut atteindre 4,0, tandis que celle de la paroi nord n'est que de 2,5.

Revêtement des panneaux de trafic

Le revêtement de marquage routier doit résister à la friction des pneus, à la pollution des échappements et aux rayonnements ultraviolets. Par exemple, sur les autoroutes, la différence de couleur ΔE du revêtement de marquage dans les six mois peut atteindre 3,0, tandis que sur les routes urbaines, en raison de l'intensité de la lumière inférieure, la variation de la différence de couleur peut être contrôlée dans les 2,0.

Revêtement de mobilier d'extérieur

Les revêtements en bois sont sujets à la moisissure dans un environnement humide, ce qui fait que la couleur devient noire. Par exemple, dans un environnement avec une humidité de ≥ 80%, les revêtements sans fongicides ajoutés peuvent développer des taches de moisissure dans les trois mois, tandis que les revêtements avec des fongicides supplémentaires peuvent maintenir la stabilité des couleurs pendant plus d'un an.

Cinquièmement, stratégies pour améliorer la stabilité des couleurs

Optimisation de la formule

En ajustant les rapports résine-à-pigment ou en incorporant des agents de surface solide et stabilisés modifiés par le fluorocarbone et les UV, le résultat est un comptoir de surface solide à l'époque solide avec ΔE souvent inférieur à 1,0 dans des simulations de lampe à xénon - idéal pour le refuge architectural de qualité et extérieure de cuisine.

Traitement de surface

L'application d'une couche protectrice transparente (comme un revêtement de siloxane) sur la surface du revêtement peut bloquer les rayons et les contaminants ultraviolets. Par exemple, une couche protectrice transparente avec une épaisseur de 5 μM peut améliorer la résistance aux intempéries du revêtement de plus de 30%.

Contrôle du processus de construction

Assurez-vous que l'épaisseur du revêtement est uniforme (comme l'épaisseur du film sèche ≥40 μm) pour éviter les différences de couleur causées par une épaisseur locale insuffisante. De plus, l'humidité de l'environnement de construction doit être contrôlée à ≤ 85% pour empêcher les trous d'épingle ou s'affaisser sur la surface du revêtement.