アクリル固体表面の色の安定性に関する研究は、光化学劣化、熱酸化、環境相互作用メカニズムの3つのコアディメンションから実行する必要があります。および系統的分析は、フォーミュラ設計、テスト方法、実際のアプリケーションシナリオと組み合わせて実施する必要があります。以下は、3つの側面からの詳細な精緻化です。色の変化の原因、影響要因、検証方法:

まず、色の化学的および物理的メカニズムが変化します

光酸化劣化

長時間のUV曝露は、特にキッチンや屋外インスタレーションのアクリルカウンタートップにとって、固体表面変色の主な原因の1つです。アクリル樹脂の二重結合、エステル基、およびその他の官能基は、紫外線の光(波長290-400NM)の下で光化学反応を起こしやすくなり、アクリル系カウンタートップUV耐性分解を促進する分子鎖の固定と色素崩壊を引き起こします。たとえば、エステル基は光の下で壊れてカルボン酸とアルコールの小分子を形成し、分子鎖の破損と架橋密度の変化につながり、コーティングが黄色またはフェードに変わります。暗い色のコーティング(赤や青など)はより多くの光エネルギーを吸収し、それらの色の違いの変化率は通常、光色のコーティングのそれよりも2〜3倍高速です。

熱酸化反応

高温環境(60以上)は、特に長時間のストレス下で、固体表面材料の色の安定性を大幅に低下させます。たとえば、アクリルカウンタートップを100時間で80℃に露出させると、ΔEを3.0を超えて押し込むことができますが、室温のサンプルは1.0未満のままです。熱酸化反応は、コーティング表面に微小亀裂を引き起こし、色の劣化をさらに悪化させる可能性があります。

汚染物質吸着

窒素酸化物、硫黄酸化物、およびPM2.5粒子は、化学的吸着または表面の接着を介してアクリルコーティングに残ることができます。たとえば、産業汚染地域では、硫黄含有化合物の吸着によりコーティング表面が鈍い緊張を示す可能性があり、この変化は湿度の高い環境でより重要です。

第二に、色の安定性に影響する重要な要因

樹脂の種類と分子構造

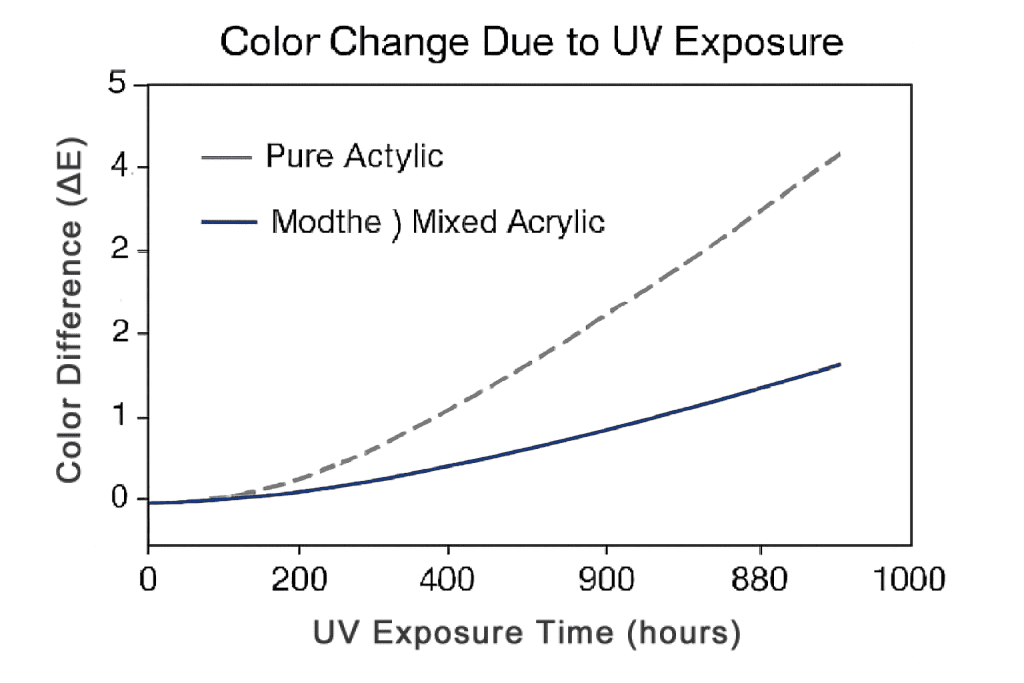

純粋なアクリル樹脂の気象抵抗は、通常、スチレン - アクリル樹脂の耐性よりも優れています。これは、その分子鎖にベンゼン環を導入すると、光吸収とフリーラジカル生成の可能性を高める可能性があるためです。たとえば、同じ照明条件下では、純粋なアクリルコーティングの色差ΔEは500時間後2.5ですが、スチレン - アクリルコーティングの色のコーティングは4.0に達する可能性があります。さらに、樹脂の分子量分布は、色の安定性にも影響します。狭い分布のある樹脂は、通常、気象抵抗が良くなります。

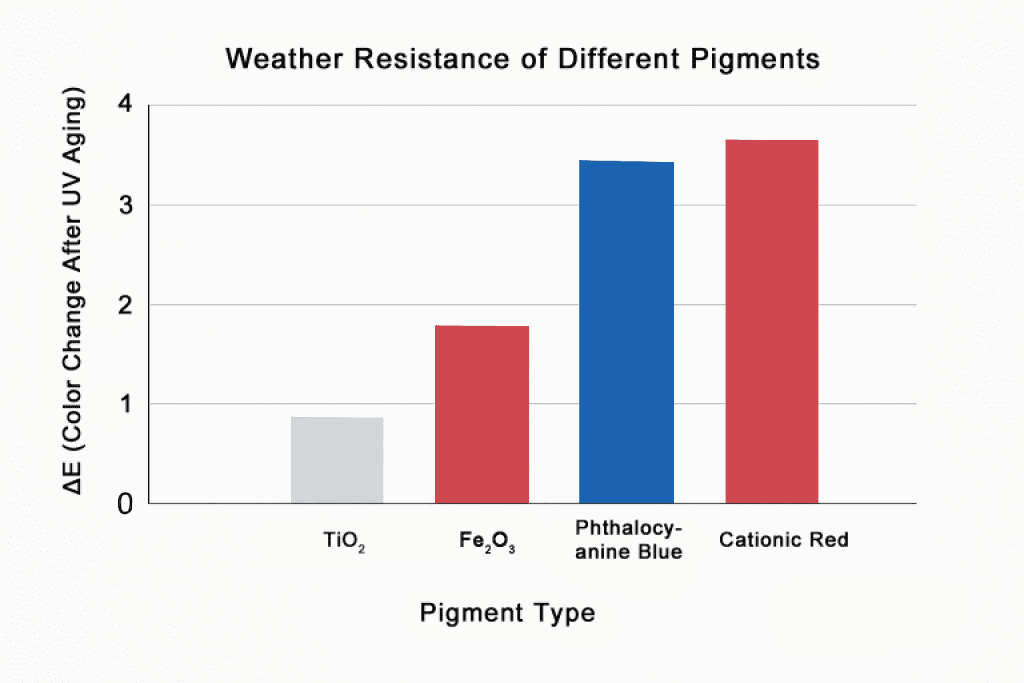

顔料とフィラーの選択

無機色素(酸化鉄の赤や二酸化チタンなど)の気象抵抗は、一般に有機色素の耐性よりも優れています。たとえば、フタロシアニンの青などの有機色素は、光曝露下で分子構造の変化を起こし、色の衰退につながる可能性がありますが、同じ条件下での酸化鉄赤の色の変化は無視できます。フィラーの粒子サイズと分散は、コーティングの光反射特性にも影響し、それによって色の安定性に影響します。

添加剤システムの役割

アクリル表面の加速老化試験で確認されているように、紫外線吸収体(ベンゾフェノンなど)とHALSの使用は、固体表面材料の色の速さを大幅に高めます。たとえば、0.5%HALSおよび1.0%UV吸収剤を含むコーティングの色差ΔEは、キセノンランプ照射から1000時間未満で1.5以内に制御できますが、添加剤のないコーティングの色差は5.0を超える場合があります。

第三に、色の安定性のテストと評価方法

自然な老化テスト

コーティングされたサンプルを屋外に配置し、その色の変化を定期的に測定します(四半期ごとなど)。たとえば、亜熱帯気候ゾーンでは、1年以内にコーティングのΔEが黄色い屋外アクリル表面が3.0-5.0に達する可能性があり、特定の値は式と方向に依存します。自然な老化テストは実際の労働条件に近いものですが、長いサイクルがあり、環境変数の影響を大きく受けます。

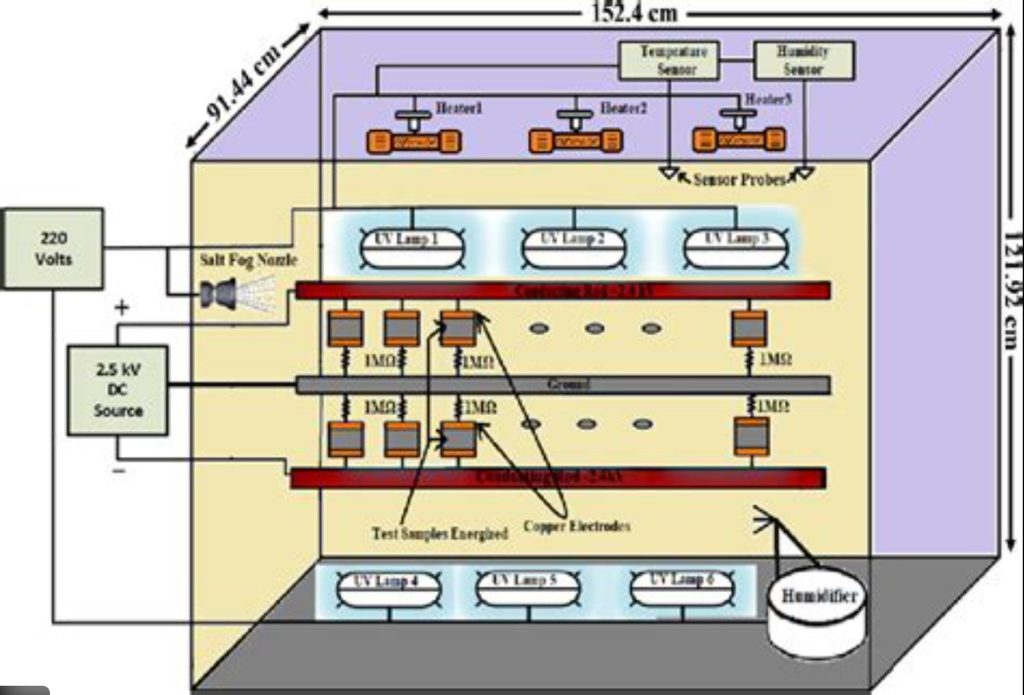

人工加速老化テスト

光、温度、湿度の条件は、キセノンランプ老化チャンバーを使用してシミュレートされました( ISO 11341 標準)または紫外線老化チャンバー(に準拠しています ASTM G154 標準)。たとえば、Xenonランプ老化チャンバーでは、0.51 w/m²@340nm、黒いプレート温度65℃、相対湿度50%の環境条件下で、500時間後のコーティングの色差ΔEを使用して屋外の気象抵抗を予測できます。

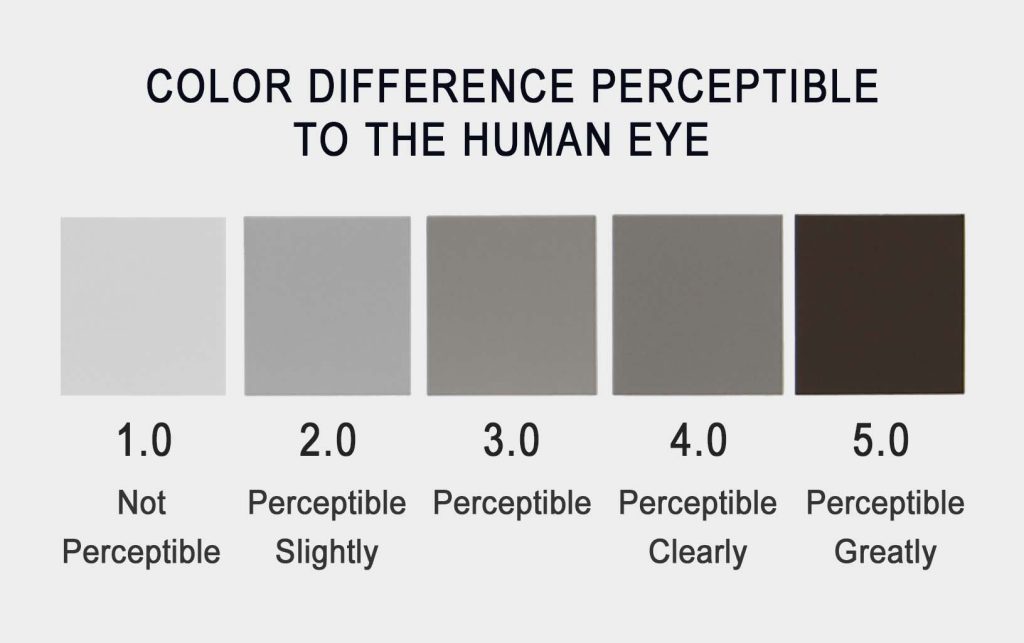

明確にするために、 ASTM G155 アクリル表面色テストと ISO 11341 チャンバーベースのプロトコルは、ΔEしきい値を固体表面材料の色の延長と整列させる:ΔE < 1.5 はほとんど目に見えない、ΔE 1.5 ~ 3.0 はわずかな変化、ΔE はわずかな変化> 3.0 は重大な劣化、つまり目に見えるアクリル製カウンタートップの UV 耐性の低下を示します。

色の違い測定と特性評価

コーティングのラボ値は、分光光度計(X-rite CI64など)を使用して測定され、色差ΔEが計算されました。たとえば、ΔE<1.5、人間の目が色の変化を検出することは困難です。 ΔEが1.5〜3.0の場合、わずかな変化です。 ΔE>3.0、それは大きな変化と見なされています。さらに、コーティング表面の微細構造の変化は、光沢の変動(60°角度光沢メーターなど)を測定することで評価することもできます。

第4に、実際のアプリケーションにおける色の安定性の検証

建物の外壁コーティング

高層ビルでは、より多くの日光を受け取る南向きの壁は、北向きの壁よりも50%以上速いコーティング色の変化率を持っている可能性があります。たとえば、3年後の現場での検査では、南向きの壁の色差ΔEは4.0に達する可能性がありますが、北向きの壁の色差はわずか2.5です。

トラフィックサインコーティング

道路マーキングコーティングは、タイヤの摩擦、排気汚染、紫外線に耐える必要があります。たとえば、高速道路では、6か月以内のマーキングコーティングの色差ΔEは3.0に達する可能性がありますが、都市道路では光の強度が低いため、色差変動は2.0以内に制御できます。

屋外家具のコーティング

木材コーティングは、湿気の多い環境で成形する傾向があり、色が黒くなります。たとえば、湿度が80%以上の環境では、殺菌剤を加えないコーティングは3か月以内にカビ斑点を発症する可能性がありますが、添加されたコーティングは1年以上色の安定性を維持できます。

第五、色の安定性を高めるための戦略

フォーミュラの最適化

樹脂対尖の比率を調整したり、フルオロカーボン修飾アクリルおよびUV安定化した固体剤を組み込むことにより、結果は、キッチングレードと屋外建築サーフェイスの場合、ゼノンランプシミュレーションで1.0未満のΔEを備えたフェードプルーフの固体カウンタートップになります。

表面処理

コーティング表面に透明な保護層(シロキサンコーティングなど)を適用すると、紫外線と汚染物質がブロックされる可能性があります。たとえば、厚さ5μmの透明な保護層は、コーティングの気象抵抗を30%以上増強することができます。

建設プロセス制御

コーティングの厚さが均一であることを確認してください(乾燥フィルムの厚さ≥40μmなど)。さらに、建設環境の湿度は、ピンホールやコーティング表面のたるみを防ぐために、85%以下で制御する必要があります。