ACRIONカウンタートップエッジ仕上げの精密技術

シームレスな遷移のための熱形成

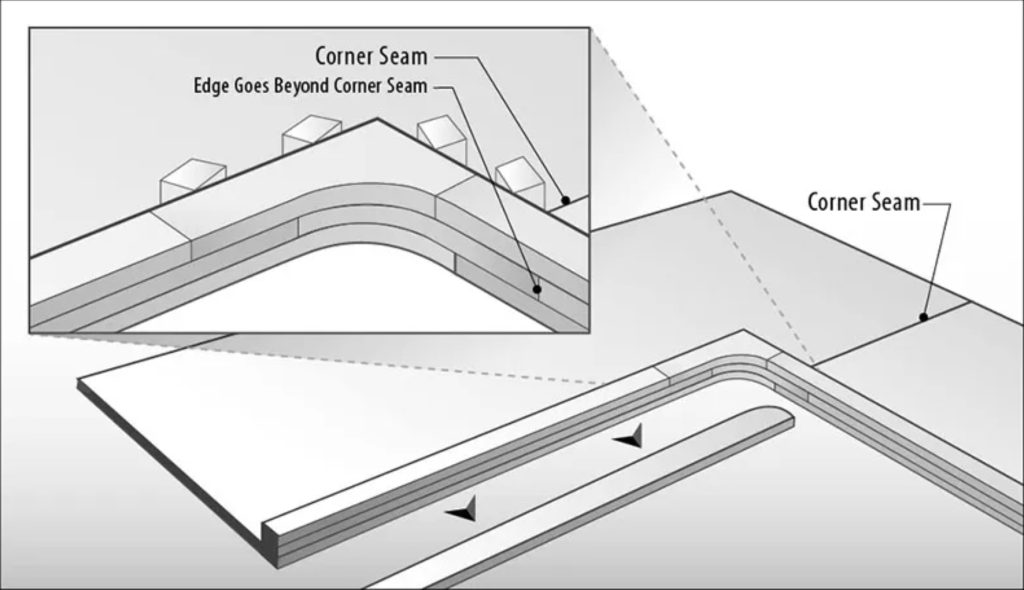

コーナー半径は、美学と耐久性の両方で重要な役割を果たします。丸いエッジの場合、熱形成により、目に見える縫い目のない滑らかな曲線を実現できます。このプロセスでは、ACRIORを160°Cに加熱し、3mmから25mmの範囲の半径のカスタムメイドの金型の上に形作ります。 6mmの半径は、人間工学に基づいた快適さと構造的完全性のバランスをとるため、キッチンのカウンタートップで特に人気があります。内部角を形成するとき、最低5mmのフィレット半径を維持すると、衝撃下でひび割れにつながる可能性のあるストレス集中が防止されます。

Backsplash遷移などのより緊密な曲がりを必要とするアプリケーションでは、2段階の加熱アプローチが効果的であることが証明されます。まず、材料を120°Cに15分間予熱し、その後、最終型のために徐々に160°Cに増加しました。この段階的な温度上昇は、一貫した曲率を確保しながら、表面の変形を最小限に抑えます。ケーススタディでは、この方法がレセプションデスクの180度のラップアラウンドエッジを作成し、ベンド全体に均一な12mmの厚さを維持することに成功したことが示されました。

高ストレス領域の機械的強化

シンクや調理ゾーンの近くのような頻繁な衝撃にさらされるエッジには、追加の補強が必要です。効果的な手法の1つは、製造プロセス中にアルミニウムまたはグラスファイバーロッドを埋め込むことです。これらのロッドは、通常は直径6mmで、エッジの長さ全体に沿って表面の10mm下に配置されています。ストレステストでは、この強化により、非強化されたエッジと比較して耐衝撃性が40%増加し、滴下器具や重い調理器具の削除が妨げられました。

アンダーマウントシンクのインストールの場合、エッジ遷移には二重保護が必要です。まず、15mmの幅のサポートレッジが生産中にアクリオンに熱を組み込まれます。第二に、シンクフランジは、24時間の治療時間で構造接着剤の連続ビーズを受け取ります。この組み合わせは、時間の経過とともに接着剤の故障を引き起こす可能性のある曲げを防ぎます。 5,000のシンクオープンサイクルの実験室シミュレーションでは、補強エッジが目に見える変形なしにシールの完全性を維持しました。

光学的透明度のための高度な研磨方法

ACRIRIONエッジでガラスのような仕上げを達成するには、徐々に細かい研磨剤を備えたマルチステージ研磨が必要です。このプロセスは、120グリットのダイヤモンドパッドから始まり、エッジを形作り、220グリットのパッドを使用して傷を取り除きます。最終ステージでは、400グリットと600段のパッドを使用して、ミラー仕上げを作成します。各段階の間に、研磨粒子の相互汚染を防ぐために表面を徹底的に洗浄する必要があります。

タイルまたは石のバックスプラッシュを満たすエッジの場合、45度の0.5mmのミクロベベルは、視覚的な深さを高める微妙なシャドウラインを作成します。このベベルは、セラミック酸化物化合物で湿らせたフェルトパッドを使用して磨かれ、1,500 rpmの円形の動きに適用されます。結果は、すべての視聴角から連続して表示される遷移を示し、 “踏みました” アマチュアの設置でよく見られます。

複雑な幾何学のための特殊な技術

ACRIRIONが階層型の表面を備えたキッチンアイランドなど、さまざまな高さで他の材料を満たすと、段階的な遷移プロファイルがきれいなラインを保証します。これには、隣接する材料のエッジタックが正確にフィットする、ACRIRIONの深さ6mm x 6mmの深さを作成することが含まれます。その後、ジョイントは両方の材料に一致したエポキシグラウトで満たされます’ 色、まとまりのある外観を作成します。ハイエンドのレストランのインスタレーションでは、この方法は大理石とステンレス鋼の要素とACRIRを正常に統合しました。

UV曝露が懸念される屋外用途の場合、エッジ仕上げは保護対策を組み込む必要があります。最初の研磨後、エッジはマイクロファイバー布で塗布されたUV安定アクリルシーラーの2つのコートを受け取ります。各コートは30分間乾燥し、ラムスウールパッドで光をバフします。この治療は、5年間の屋外曝露をシミュレートする加速老化テストで封印されていないエッジと比較して、75%の色のフェージングを減少させます。