アクリル酸の固体表面の光沢保持時間は複数の要因の影響を受け、その特定のパフォーマンスは、テスト条件と式の特性と組み合わせて分析する必要があります。

式と硬化プロセスの影響

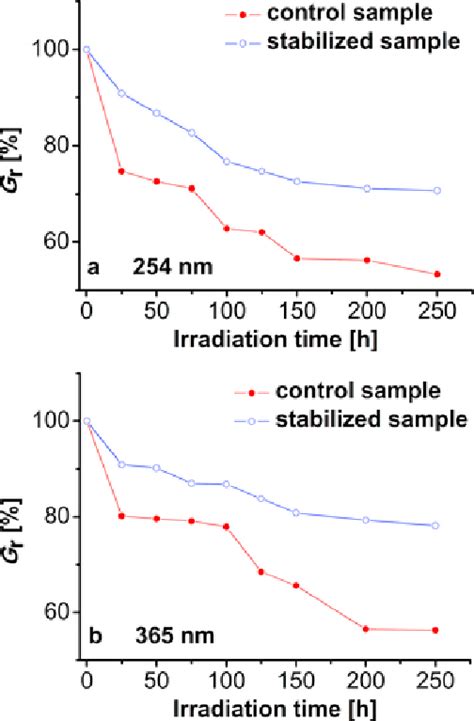

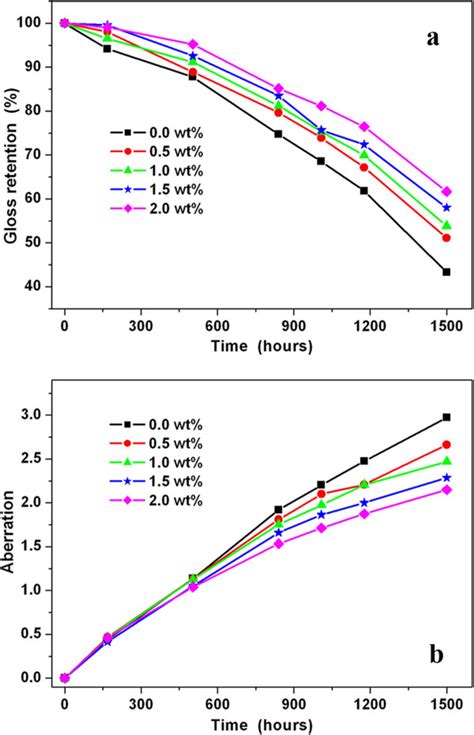

アクリルコーティングの光沢保持時間は、樹脂システム、硬化剤のタイプ、および建設プロセスと密接に関連しています。たとえば、高品質のアクリルラテックス原材料を使用し、硬化条件を最適化するフォーミュラは、標準的なテスト条件(25℃や50%RHなど)で比較的長い間光沢のある安定性を維持できます。もし UV耐性添加物 フォーミュラに導入されますが、その光沢性は、日光に長期にわたる暴露(500時間の1000ワットの日光など)の下で大きな変化なしに変化しないままになります。

環境要因の役割

環境湿度と温度は、光沢の保持時間に大きな影響を与えます。たとえば、相対湿度が85%以下の環境に適用されるアクリルコーティングの光沢減衰率は、湿度が高すぎる場合と比較して30%以上減少します。さらに、特に暗い状態または低温条件では、コーティングが完全に硬化する前に水と接触すると、表面欠陥により光沢が時期尚早に減少する可能性があります。

テスト標準と結果の違い

光沢保持時間は、テスト標準が異なります。たとえば、によると GB/T9754-2007 標準的には、60°の角度グロスメーターで測定されたアクリルコーティングの初期光沢が80°以上である場合、シミュレートされた自然老化条件(1000時間のキセノンランプ曝露など)で約70°に低下する可能性がありますが、特定の程度の減衰を式とプロセスと組み合わせて調整する必要があります。

実用的なアプリケーション:メンテナンス & 表面処理

実際の用途では、アクリルコーティングの光沢保持時間も 基質処理、コーティングの厚さと維持方法。たとえば、基質表面の清潔さが不十分または不均一なコーティングの厚さは、局所光沢の急速な減少につながる可能性があります。定期的なクリーニングと機械的傷を回避すると、コーティングの光沢保持時間を数年に延長できます。