A pesquisa sobre a estabilidade da cor da superfície sólida acrílica precisa ser realizada a partir de três dimensões do núcleo: degradação fotoquímica, oxidação térmica e mecanismo de interação ambiental e uma análise sistemática deve ser realizada em combinação com o projeto da fórmula, os métodos de teste e os cenários de aplicação reais. A seguir, é apresentada uma elaboração detalhada de três aspectos: a fonte de mudança de cor, fatores de influência e métodos de verificação:

Primeiro, os mecanismos químicos e físicos das mudanças de cor

Degradação foto-oxidativa

A exposição prolongada a UV é uma das principais causas da descoloração da superfície sólida, especialmente para bancadas acrílicas em cozinhas e instalações externas. As ligações duplas, grupos éster e outros grupos funcionais na resina acrílica são propensos a reações fotoquímicas sob luz ultravioleta (comprimento de onda 290-400nm), causando cisão da cadeia molecular e quebra de pigmentos que aceleram a degradação da resistência à UV de bancada acrílica. Por exemplo, os grupos éster podem quebrar sob luz para formar pequenas moléculas de ácidos carboxílicos e álcoois, levando à quebra de cadeias moleculares e alterações na densidade de reticulação, o que por sua vez faz com que o revestimento fique amarelo ou desapareça. Os revestimentos de cor escura (como vermelho e azul) absorvem mais energia luminosa, e sua taxa de mudança de diferença de cor é geralmente 2 a 3 vezes mais rápida que a dos revestimentos de cor clara.

Reação de oxidação térmica

Ambientes de alta temperatura (≥60 ℃) reduzem significativamente a estabilidade da cor em materiais de superfície sólidos, especialmente sob estresse prolongado. Por exemplo, expor uma bancada acrílica a 80 ℃ por 100h pode empurrar ΔE além de 3,0, enquanto as amostras de temperatura ambiente permanecem abaixo de 1,0 - iluminando a lacuna no desempenho das superfícies acrílicas resistentes ao calor. As reações de oxidação térmica também podem causar microcracks na superfície do revestimento, exacerbando ainda mais a deterioração da cor.

Adsorção de poluentes

Óxidos de nitrogênio, óxidos de enxofre e partículas de PM2.5 podem permanecer nos revestimentos acrílicos através de adsorção química ou adesão de superfície - resultando em adesão anti -poluente visível e degradação de superfície sólida ao longo do tempo, principalmente se não for formulada com acabamentos hidrofóbicos. Por exemplo, nas áreas de poluição industrial, a superfície do revestimento pode apresentar um tom monótono devido à adsorção de compostos contendo enxofre, e essa mudança é mais significativa em um ambiente úmido.

Segundo, os principais fatores que afetam a estabilidade da cor

Tipos de resina e estruturas moleculares

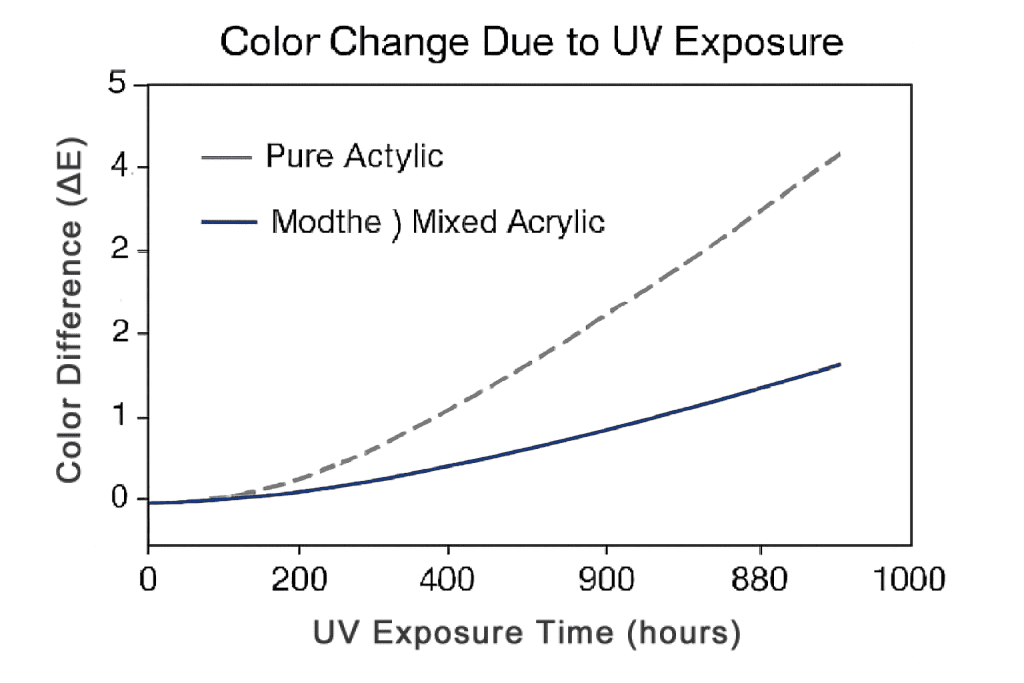

A resistência climática da resina acrílica pura é geralmente melhor que a da resina de estireno-acrílico porque a introdução de anéis de benzeno em sua cadeia molecular pode aumentar a probabilidade de absorção de luz e geração de radicais livres. Por exemplo, nas mesmas condições de iluminação, a diferença de cor ΔE do revestimento acrílico puro é de 2,5 após 500 horas, enquanto a do revestimento de estireno-acrílico pode atingir 4.0. Além disso, a distribuição de peso molecular da resina também afeta a estabilidade da cor. As resinas com uma distribuição estreita geralmente têm melhor resistência climática.

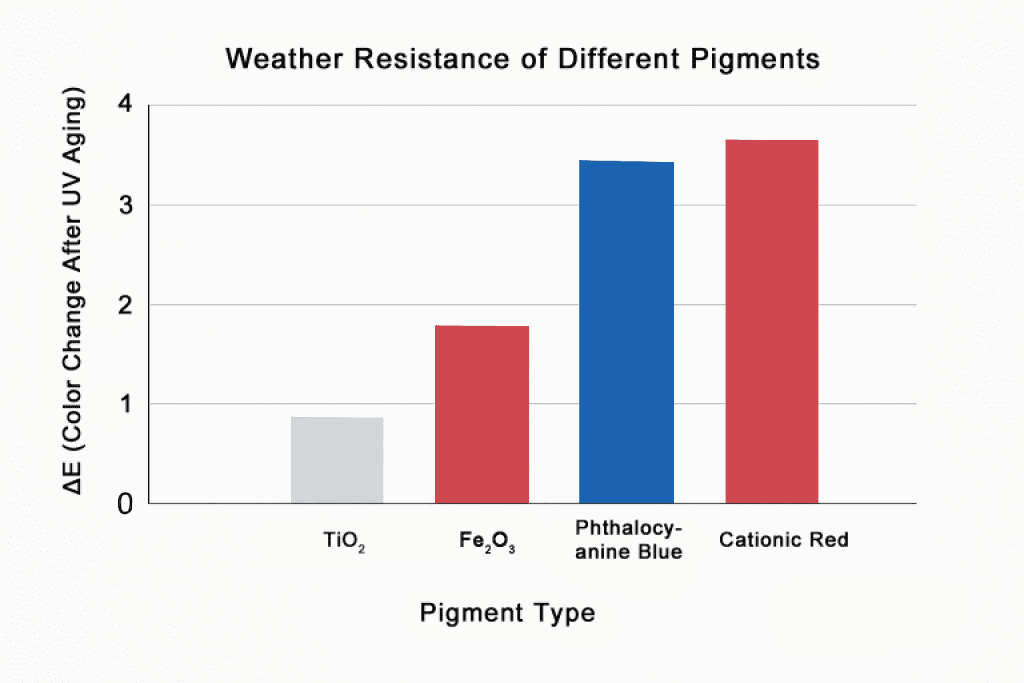

Seleção de pigmentos e enchimentos

A resistência climática de pigmentos inorgânicos (como o vermelho óxido de ferro e o dióxido de titânio) é geralmente melhor que o dos pigmentos orgânicos. Por exemplo, pigmentos orgânicos como a ftalocianina azul podem sofrer mudanças de estrutura molecular sob exposição à luz, levando ao desbotamento de cores, enquanto a mudança de diferença de cor do vermelho de óxido de ferro sob as mesmas condições pode ser ignorada. O tamanho das partículas e a dispersão do enchimento também afetarão as características de reflexão da luz do revestimento e, assim, influenciarão a estabilidade da cor.

O papel do sistema aditivo

O uso combinado de absorvedores ultravioleta (por exemplo, benzofenonas) e HALs aumenta significativamente a rapidez da cor em materiais de superfície sólidos, conforme confirmado em testes de envelhecimento acelerado para superfícies acrílicas. Por exemplo, a diferença de cor ΔE do revestimento com HALs a 0,5% e um absorvente de UV a 1,0% pode ser controlada dentro de 1,5 menos de 1000 horas após a irradiação da lâmpada de xenônio, enquanto a diferença de cor do revestimento sem aditivos pode exceder 5,0.

Terceiro, métodos de teste e avaliação para estabilidade de cores

Teste de envelhecimento natural

Coloque a amostra revestida ao ar livre e meça sua mudança de cor regularmente (como a cada trimestre). Por exemplo, na zona climática subtropical, a superfície acrílica externa ΔE do revestimento dentro de um ano pode atingir 3,0-5.0, e o valor específico depende da fórmula e orientação. Embora o teste de envelhecimento natural esteja próximo das condições de trabalho reais, ele tem um longo ciclo e é bastante afetado por variáveis ambientais.

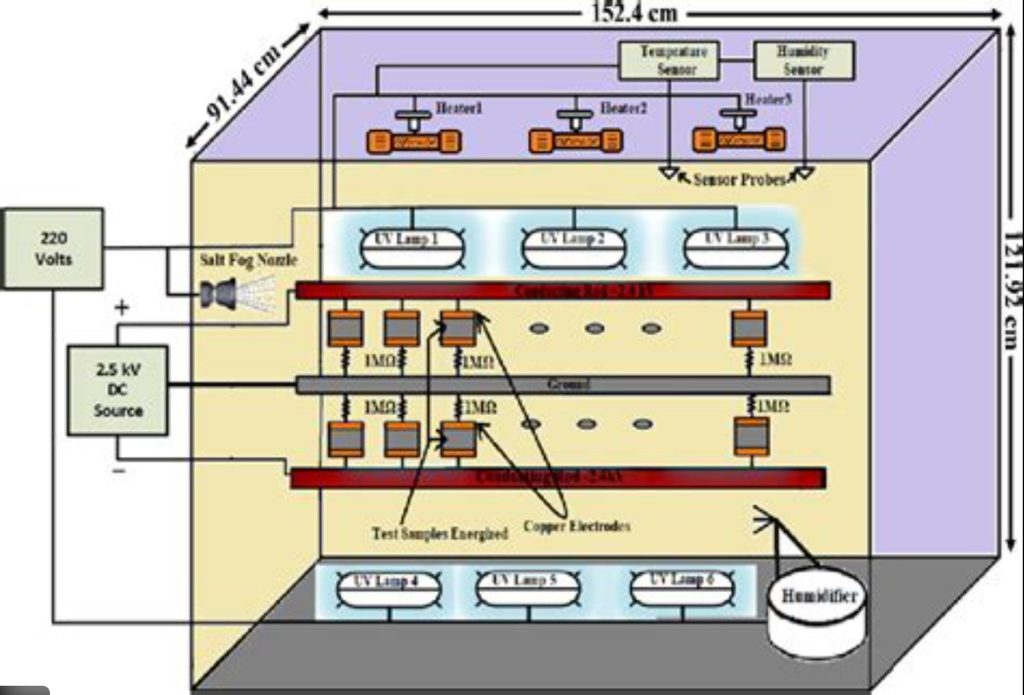

Teste de envelhecimento acelerado artificial

As condições de luz, temperatura e umidade foram simuladas usando câmaras de envelhecimento da lâmpada de xenônio (em conformidade com ISO 11341 padrão) ou câmaras de envelhecimento ultravioleta (em conformidade com ASTM G154 padrão). Por exemplo, em uma câmara de envelhecimento da lâmpada de xenônio, sob as condições de irradiância 0,51 W/m² a 340nm, temperatura da placa preta 65 ℃ e umidade relativa 50%, a diferença de cor ΔE do revestimento após 500 horas pode ser usada para prever sua resistência ao clima ao ar livre.

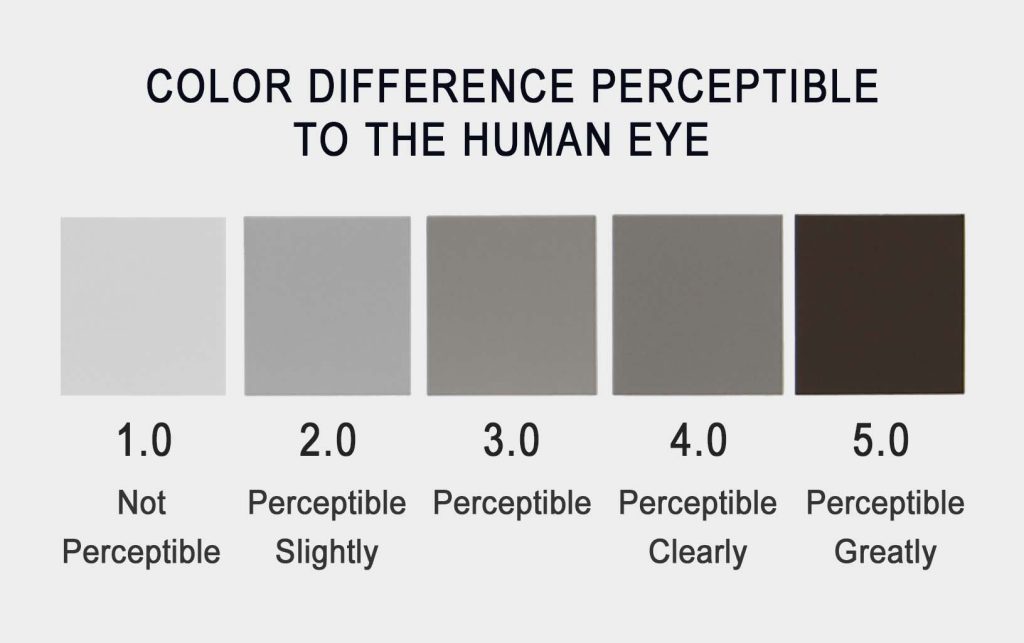

Para clareza, ASTM G155 Teste de cor da superfície acrílica e ISO 11341 Protocolos baseados em câmara alinham os limiares ΔE com rapidez de cor em materiais de superfície sólida: ΔE < 1.5 é quase invisível, ΔE 1,5-3,0 é uma pequena mudança, enquanto ΔE> 3.0 indica degradação significativa - isto é, perda visível da resistência à bancada acrílica UV.

Medição e caracterização da diferença de cor

O valor do laboratório* do revestimento foi medido usando um espectrofotômetro (como o X-rite CI64) e a diferença de cor ΔE foi calculada. Por exemplo, quando ΔE<1.5, é difícil para o olho humano detectar a mudança de cor. Quando ΔE está entre 1,5 e 3,0, é uma pequena mudança. Quando ΔE>3.0, é considerado uma mudança significativa. Além disso, as alterações da microestrutura na superfície do revestimento também podem ser avaliadas medindo as variações de brilho (como um metro de brilho de ângulo de 60 °).

Quarto, verificação da estabilidade de cores em aplicações práticas

Revestimento de parede externa de edifícios

Nos arranha-céus, as paredes voltadas para o sul, que recebem mais luz solar, podem ter uma taxa de mudança de cor de revestimento que é mais de 50% mais rápida que a das paredes voltadas para o norte. Por exemplo, na inspeção no local três anos depois, a diferença de cor ΔE da parede voltada para o sul pode atingir 4,0, enquanto a da parede voltada para o norte é de apenas 2,5.

Revestimento de sinal de trânsito

O revestimento de marcação da estrada precisa suportar atrito dos pneus, poluição por escape e radiação ultravioleta. Por exemplo, nas vias expressas, a diferença de cor ΔE do revestimento de marcação dentro de seis meses pode atingir 3,0, enquanto nas estradas urbanas, devido à menor intensidade da luz, a variação da diferença de cor pode ser controlada dentro de 2,0.

Revestimento de móveis ao ar livre

Os revestimentos de madeira são propensos a moldar em um ambiente úmido, fazendo com que a cor fique preta. Por exemplo, em um ambiente com uma umidade de ≥80%, os revestimentos sem fungicidas adicionados podem desenvolver manchas de molde dentro de três meses, enquanto os revestimentos com fungicidas adicionais podem manter a estabilidade de cores por mais de um ano.

Quinto, estratégias para melhorar a estabilidade de cores

Otimização da fórmula

Ao ajustar as taxas de resina para o pigmento ou incorporar agentes de superfície sólidos de acrílico e UV modificados por fluorocarbonos, o resultado é uma bancada de superfície sólida à prova de desbotamento com ΔE geralmente abaixo de 1,0 em simulações de lâmpadas de xenon - ideal para grau de cozinha e superfície arquitetural externa.

Tratamento de superfície

A aplicação de uma camada de proteção transparente (como um revestimento de siloxano) na superfície do revestimento pode bloquear os raios ultravioleta e os contaminantes. Por exemplo, uma camada protetora transparente com uma espessura de 5μm pode aumentar a resistência climática do revestimento em mais de 30%.

Controle do processo de construção

Certifique -se de que a espessura do revestimento seja uniforme (como espessura do filme seco ≥40μm) para evitar diferenças de cores causadas pela espessura local insuficiente. Além disso, a umidade do ambiente de construção deve ser controlada a ≤85% para evitar furos ou flacidez na superfície do revestimento.