Исследование стабильности цвета акрила твердой поверхности необходимо провести из трех измерений ядра: фотохимическое разложение, тепловое окисление и механизм взаимодействия окружающей среды, а также систематический анализ в сочетании с конструкцией формулы, методами тестирования и фактическими сценариями применения. Ниже приводится подробная разработка из трех аспектов: источник изменения цвета, влияющие факторы и методы проверки:

Во -первых, химические и физические механизмы изменения цвета

Фото-окисление деградации

Длительное воздействие ультрафиолета является одной из основных причин обесцвечивания твердой поверхности, особенно для акриловых столешниц на кухнях и наружных установках. Двойные связи, эфирные группы и другие функциональные группы в акриловой смоле подвержены фотохимическим реакциям при ультрафиолетовом свете (длина волны 290-400 нм), вызывая рассеяние молекулярной цепи и распад пигмента, которые ускоряют устойчивость к устойчивости к устойчивости к акрилому столешнику. Например, эфирные группы могут ломаться под светом, образуя мелкие молекулы карбоновых кислот и спиртов, что приводит к разрушению молекулярных цепей и изменениям плотности сшивания, что, в свою очередь, заставляет покрытие становиться желтым или исчезать. Темные покрытия (такие как красный и синий) поглощают больше световой энергии, а скорость изменения разности в цвете обычно в 2-3 раза быстрее, чем у светлых покрытий.

Реакция термического окисления

Среда высокой температуры (≥60 ℃) значительно снижает стабильность цвета в материалах твердой поверхности, особенно при длительном напряжении. Например, разоблачение акриловой столешницы до 80 ℃ для 100H может вытащить ΔE за 3,0, тогда как образцы в помещении -температуре остаются под 1,0, зажигая зазор в производительности теплостойких акриловых поверхностей. Реакции термического окисления также могут вызывать микротрещины на поверхности покрытия, что еще больше усугубляет ухудшение цвета.

Адсорбция загрязняющих веществ

Оксиды азота, оксиды серы и частицы PM2,5 могут задерживаться на акриловых покрытиях посредством химической адсорбции или поверхностной адгезии, вызванной видимой антипроизводственной адгезией и нерезывающейся ухудшением твердой поверхности во времени, особенно если они не сформулированы с гидрофобной отделкой. Например, в зонах промышленного загрязнения поверхность покрытия может представлять собой тупой тонус из-за адсорбции соединений, содержащих серы, и это изменение является более значительным для влажной среды.

Во -вторых, ключевые факторы, влияющие на стабильность цвета

Типы смол и молекулярные структуры

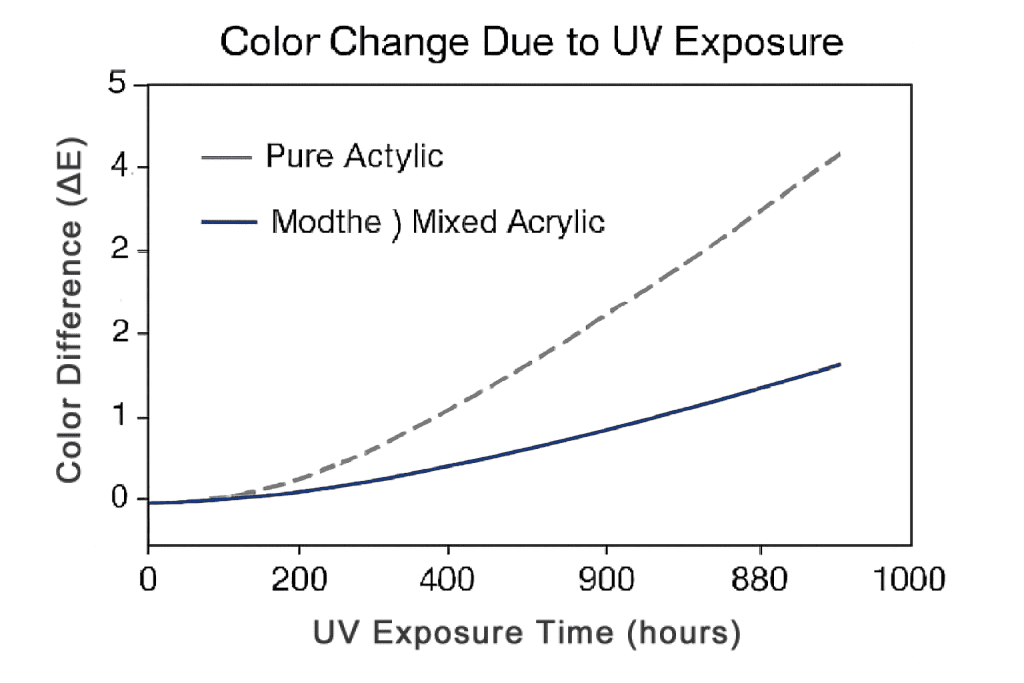

Устойчивость к погодным условиям чистой акриловой смолы, как правило, лучше, чем у сопротивления стирола-акриловой смолы, потому что введение бензольных колец в ее молекулярную цепь может увеличить вероятность поглощения света и генерации свободных радикалов. Например, в тех же условиях освещения разница в цвете ΔE чистого акрилового покрытия составляет 2,5 через 500 часов, в то время как покрытие стирола-акрилового покрытия может достигать 4,0. Кроме того, распределение молекулярной массы смолы также влияет на стабильность цвета. Смолы с узким распределением обычно имеют лучшую погодную сопротивление.

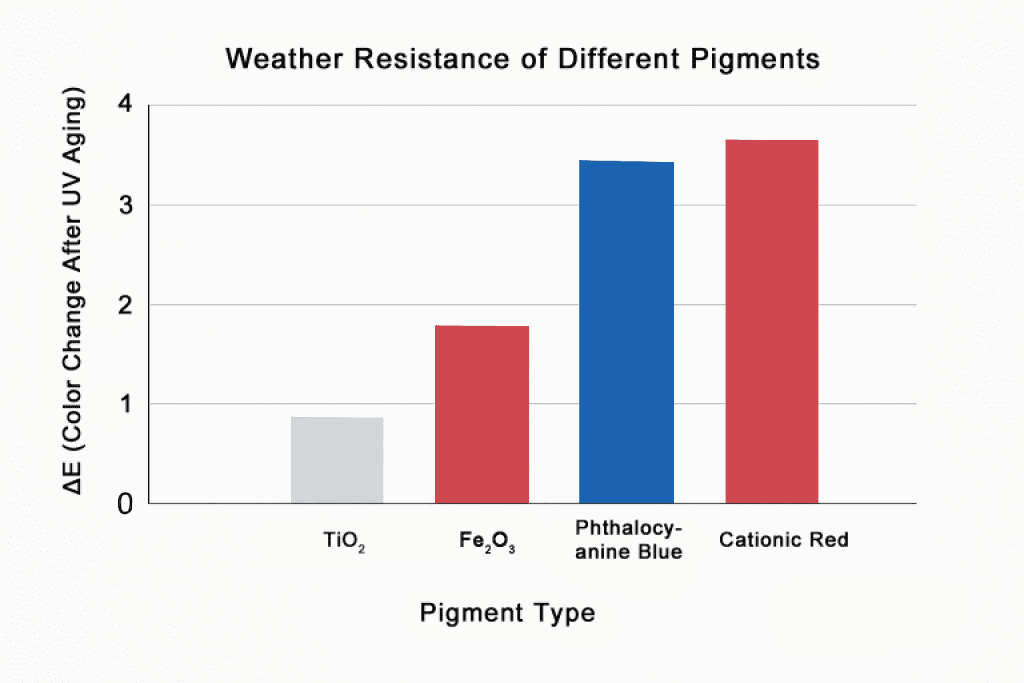

Выбор пигментов и наполнителей

Устойчивость к неорганическим пигментам (например, оксид железа и диоксид титана), как правило, лучше, чем у органических пигментов. Например, органические пигменты, такие как фталоцианиновый синий, могут подвергаться изменению молекулярной структуры при воздействии света, что приводит к выцветанию цвета, в то время как изменение разности цвета красно -красного оксида железа в тех же условиях может быть проигнорировано. Размер частиц и дисперсия наполнителя также повлияют на характеристики отражения света на покрытии и, таким образом, влияют на стабильность цвета.

Роль аддитивной системы

Комбинированное использование ультрафиолетовых поглотителей (например, бензофенонов) и Hals значительно повышает цветовую плотность в материалах твердой поверхности, что подтверждено в испытаниях ускоренного старения для акриловых поверхностей. Например, разность цвета ΔE покрытия с 0,5% HALS и 1,0% УФ -абсорбента может контролироваться в течение 1,5 до 1000 часов от облучения ксеноновой лампой, в то время как разность цвета покрытия без добавок может превышать 5,0.

В -третьих, методы тестирования и оценки стабильности цвета

Натуральное испытание на старение

Поместите образец с покрытием на открытом воздухе и регулярно измеряйте его изменение цвета (например, каждый квартал). Например, в субтропической климатической зоне на открытом воздухе пожелтевение акриловой поверхности ΔE покрытия в течение одного года может достигать 3,0-5,0, а удельное значение зависит от формулы и ориентации. Хотя естественный тест старения находится близко к фактическим условиям труда, он имеет длинный цикл и сильно влияет на переменные окружающей среды.

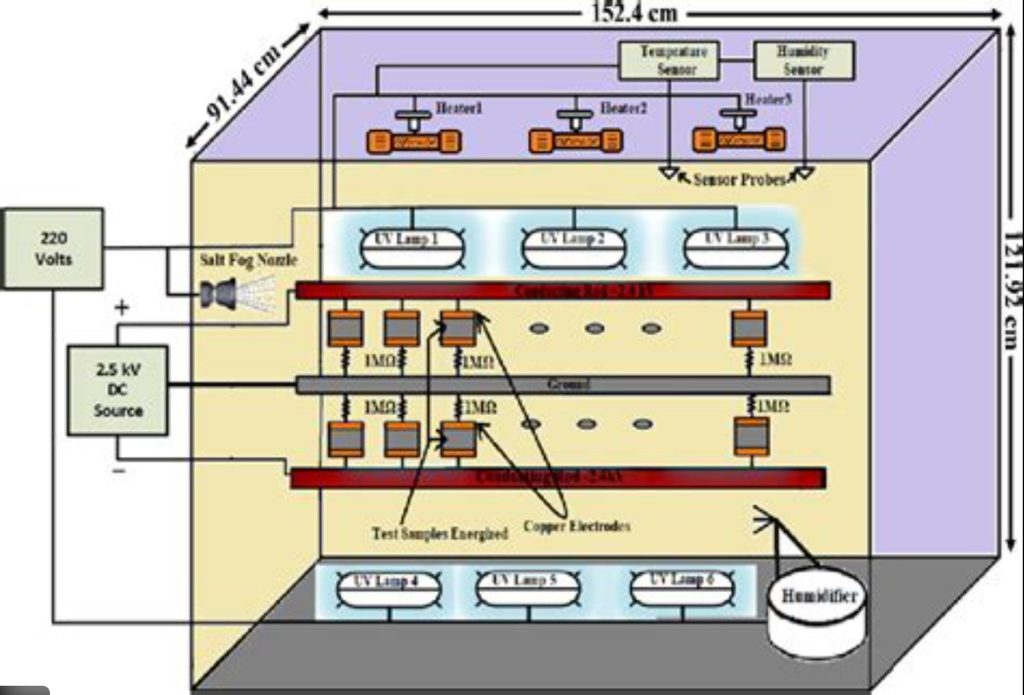

Искусственное ускоренное испытание старения

Условия света, температуры и влажности были смоделированы с использованием камеров старения ксеноновой лампы (в соответствии с ISO 11341 стандартные) или ультрафиолетовые стареющие камеры (в соответствии с ASTM G154 стандарт). Например, в камере старения ксеноновой лампы, в условиях излучения 0,51 Вт/м² при 340 нм, температура черной плиты 65 ℃ и относительная влажность 50%, разность цвета ΔE покрытия через 500 часов может использоваться для прогнозирования сопротивления его на открытом воздухе.

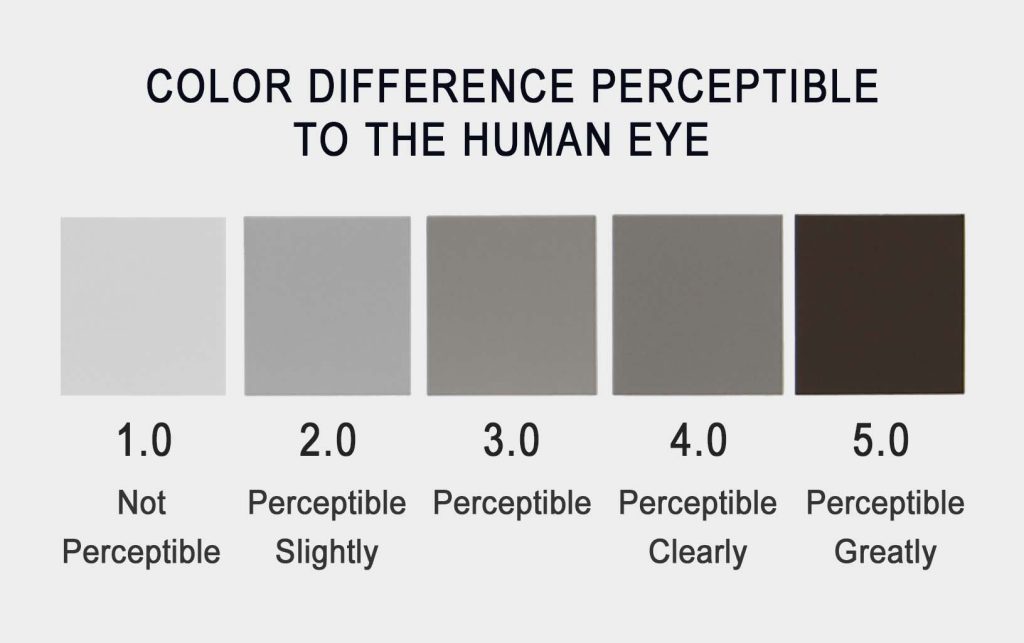

Для ясности, ASTM G155 акриловая поверхностная цветовая проверка и ISO 11341 Протоколы на основе камеры выравнивают ΔE -пороги с цветовой крепкостью в материалах сплошной поверхности: ΔE < 1,5 является почти невозможным, ΔE 1,5–3,0 является незначительным изменением, в то время как ΔE> 3.0 указывает на значительную деградацию, то есть видимую потерю сопротивления ультрафиолета по акриловым столешницам.

Измерение и характеристика разности цвета

Значение лаборатории* измеряли с использованием спектрофотометра (например, рентгеновский CI64), и была рассчитана разность цвета ΔE. Например, когда ΔE<1.5, человеческому глазу трудно обнаружить изменение цвета. Когда ΔE составляет от 1,5 до 3,0, это небольшое изменение. Когда ΔE>3.0, это считается значительным изменением. Кроме того, изменения микроструктуры на поверхности покрытия также можно оценить путем измерения изменений в глянцевости (например, 60 ° углового глянцевого измерителя).

В -четвертых, проверка стабильности цвета в практических приложениях

Наружное покрытие зданий

В высотных зданиях южные стены, которые получают больше солнечного света, могут иметь скорость изменения цвета покрытия, которая более чем на 50% быстрее, чем у стен, обращенных на север. Например, в ходе проверки на месте три года разница в цветах ΔE южной стены может достигать 4,0, в то время как на северной стене составляет всего 2,5.

Покрытие дорожного движения

Накрытие дороги должно противостоять трениям шин, загрязнения выхлопных газов и ультрафиолетового излучения. Например, на скоростных автомагистралях разница в цвете ΔE маркирующего покрытия в течение шести месяцев может достигать 3,0, в то время как на городских дорогах, из -за более низкой интенсивности света, изменение разности цвета может контролироваться в пределах 2,0.

Покрытие наружной мебели

Деревянные покрытия склонны к формированию во влажной среде, что заставляет цвет становиться черным. Например, в среде с влажностью ≥80%покрытия без добавленных фунгицидов могут развиваться пятна плесени в течение трех месяцев, в то время как покрытия с добавленными фунгицидами могут поддерживать стабильность цвета в течение более одного года.

В -пятых, стратегии повышения стабильности цвета

Оптимизация формулы

Регулируя соотношения смолы и пигмента или включая фтор -модифицированные акриловые и УФ -стабилизированные твердые поверхностные агенты, в результате получается исчезающая столешница с твердой поверхностью с ΔE, часто ниже 1,0 в симуляциях ксеноновой лампы, издающей для кухонной и наружной архитектурной поверхности.

Обработка поверхности

Применение прозрачного защитного слоя (такого как силоксановое покрытие) на поверхность покрытия может блокировать ультрафиолетовые лучи и загрязнения. Например, прозрачный защитный слой с толщиной 5 мкм может повысить сопротивление погодного покрытия более чем на 30%.

Управление процессом строительства

Убедитесь, что толщина покрытия равномерна (например, толщина сухой пленки ≥40 мкм), чтобы избежать цветовых различий, вызванных недостаточной локальной толщиной. Кроме того, влажность строительной среды следует контролировать при ≤85%, чтобы предотвратить выходы или провисание на поверхности покрытия.