การวิจัยเกี่ยวกับความเสถียรของสีของพื้นผิวของแข็งอะคริลิคจำเป็นต้องดำเนินการจากสามมิติหลัก: การย่อยสลายทางเคมี, ออกซิเดชั่นความร้อนและกลไกการปฏิสัมพันธ์กับสิ่งแวดล้อมและการวิเคราะห์อย่างเป็นระบบควรดำเนินการร่วมกับการออกแบบสูตรวิธีการทดสอบและสถานการณ์การใช้งานจริง ต่อไปนี้เป็นรายละเอียดอย่างละเอียดจากสามด้าน: แหล่งที่มาของการเปลี่ยนสีปัจจัยที่มีอิทธิพลและวิธีการตรวจสอบ:

ก่อนอื่นกลไกทางเคมีและทางกายภาพของการเปลี่ยนแปลงสี

การย่อยสลายด้วยภาพถ่ายออกซิเดชั่น

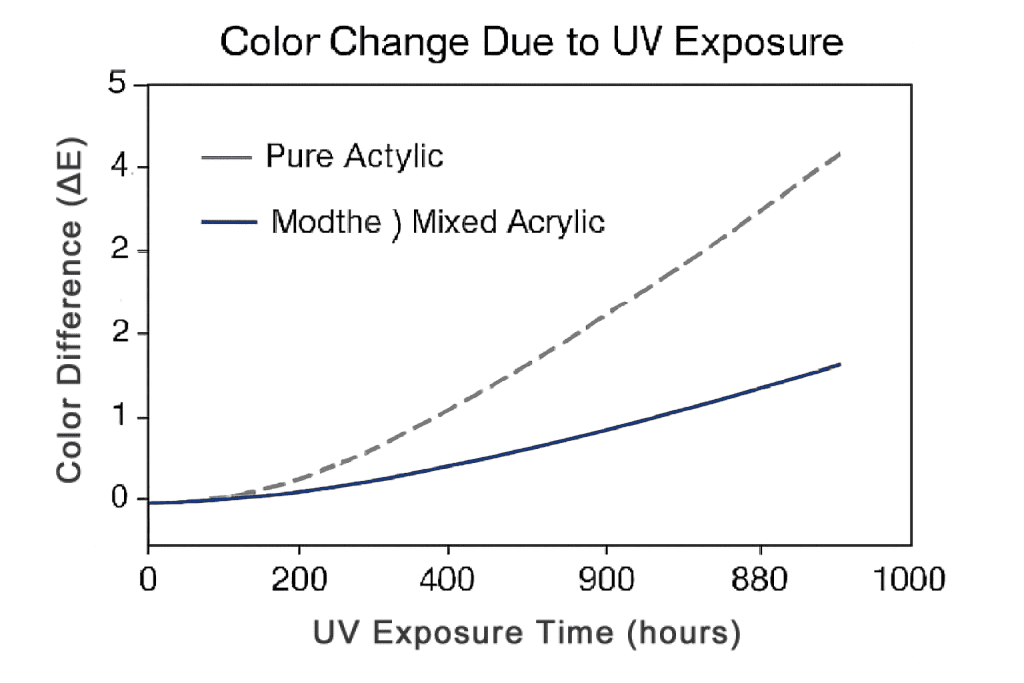

การเปิดรับแสง UV เป็นเวลานานเป็นหนึ่งในสาเหตุหลักของการเปลี่ยนสีพื้นผิวที่เป็นของแข็งโดยเฉพาะอย่างยิ่งสำหรับเคาน์เตอร์อะคริลิคในห้องครัวและการติดตั้งกลางแจ้ง พันธบัตรคู่กลุ่มเอสเตอร์และกลุ่มการทำงานอื่น ๆ ในอะคริลิคเรซินมีแนวโน้มที่จะเกิดปฏิกิริยาทางเคมีภายใต้แสงอัลตราไวโอเลต (ความยาวคลื่น 290-400Nm) ทำให้เกิดการกัดกร่อนโซ่โมเลกุลและการสลายเม็ดสี ตัวอย่างเช่นกลุ่มเอสเตอร์อาจแตกภายใต้แสงเพื่อสร้างโมเลกุลขนาดเล็กของกรดคาร์บอกซิลิกและแอลกอฮอล์ซึ่งนำไปสู่การแตกของโซ่โมเลกุลและการเปลี่ยนแปลงในความหนาแน่นของการเชื่อมขวางซึ่งทำให้การเคลือบสีเหลืองหรือจางหายไป การเคลือบสีเข้ม (เช่นสีแดงและสีน้ำเงิน) ดูดซับพลังงานแสงมากขึ้นและอัตราการเปลี่ยนแปลงความแตกต่างของสีมักจะเร็วกว่าการเคลือบสีอ่อน 2 ถึง 3 เท่า

ปฏิกิริยาออกซิเดชั่นความร้อน

สภาพแวดล้อมที่มีอุณหภูมิสูง (≥60℃) ลดความเสถียรของสีอย่างมีนัยสำคัญในวัสดุพื้นผิวที่เป็นของแข็งโดยเฉพาะอย่างยิ่งภายใต้ความเครียดที่ยาวนาน ตัวอย่างเช่นการเปิดเผยเคาน์เตอร์อะคริลิคถึง 80 ℃เป็นเวลา 100 ชั่วโมงสามารถผลักΔEเกิน 3.0 ในขณะที่ตัวอย่างห้องพักอุณหภูมิอยู่ภายใต้ 1.0 - สูงกว่าช่องว่างในประสิทธิภาพพื้นผิวอะคริลิคทนความร้อน ปฏิกิริยาออกซิเดชันด้วยความร้อนยังสามารถทำให้เกิด microcracks บนพื้นผิวการเคลือบผิวซึ่งทำให้การเสื่อมสภาพของสีรุนแรงขึ้น

การดูดซับมลพิษ

ไนโตรเจนออกไซด์, ซัลเฟอร์ออกไซด์และอนุภาค PM2.5 สามารถอยู่ในการเคลือบอะคริลิคผ่านการดูดซับทางเคมีหรือการยึดเกาะของพื้นผิว - การเกิดขึ้นในการยึดเกาะของสารต่อต้านสารประกอบที่มองเห็นได้ ตัวอย่างเช่นในพื้นที่มลพิษทางอุตสาหกรรมพื้นผิวการเคลือบอาจมีน้ำเสียงที่น่าเบื่อเนื่องจากการดูดซับของสารประกอบที่มีซัลเฟอร์และการเปลี่ยนแปลงนี้มีความสำคัญมากขึ้นในสภาพแวดล้อมที่ชื้น

ประการที่สองปัจจัยสำคัญที่มีผลต่อความเสถียรของสี

ชนิดเรซินและโครงสร้างโมเลกุล

ความต้านทานต่อสภาพอากาศของเรซินอะคริลิคบริสุทธิ์มักจะดีกว่าเรซินสไตรีน-อะคริลิคเนื่องจากการแนะนำของแหวนเบนซีนในห่วงโซ่โมเลกุลอาจเพิ่มความน่าจะเป็นของการดูดซับแสงและการสร้างอนุมูลอิสระ ตัวอย่างเช่นภายใต้สภาวะแสงเดียวกันความแตกต่างของสีΔEของการเคลือบอะคริลิคบริสุทธิ์คือ 2.5 หลังจาก 500 ชั่วโมงในขณะที่การเคลือบสไตรีน-อะคริลิคอาจถึง 4.0 นอกจากนี้การกระจายน้ำหนักโมเลกุลของเรซินยังส่งผลต่อความเสถียรของสี เรซินที่มีการกระจายแคบมักจะมีความต้านทานต่อสภาพอากาศที่ดีขึ้น

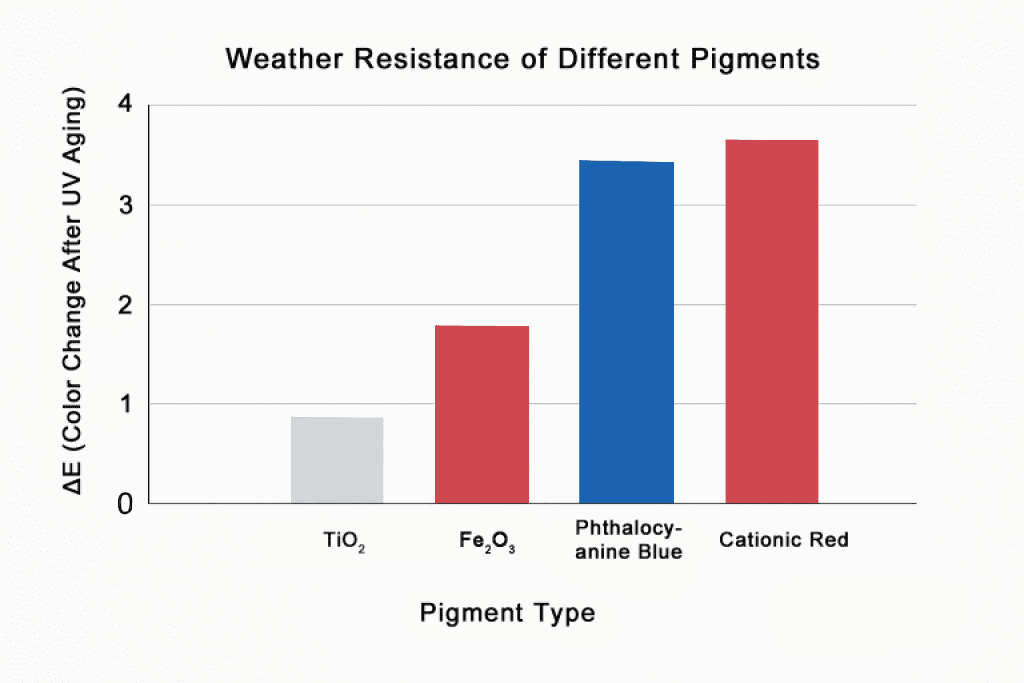

การเลือกเม็ดสีและฟิลเลอร์

ความต้านทานต่อสภาพอากาศของเม็ดสีอนินทรีย์ (เช่นเหล็กออกไซด์สีแดงและไทเทเนียมไดออกไซด์) นั้นดีกว่าเม็ดสีอินทรีย์ ตัวอย่างเช่นเม็ดสีอินทรีย์เช่น phthalocyanine blue อาจได้รับการเปลี่ยนแปลงโครงสร้างโมเลกุลภายใต้การสัมผัสแสงนำไปสู่การซีดจางสีในขณะที่การเปลี่ยนแปลงสีของเหล็กออกไซด์สีแดงภายใต้เงื่อนไขเดียวกันสามารถละเว้นได้ ขนาดอนุภาคและการกระจายตัวของฟิลเลอร์จะส่งผลต่อลักษณะการสะท้อนแสงของการเคลือบและทำให้เกิดความเสถียรของสี

บทบาทของระบบเสริม

การใช้งานร่วมกันของดูดซับรังสีอัลตราไวโอเลต (เช่น benzophenones) และ HALS ช่วยเพิ่มความคงทนของสีในวัสดุพื้นผิวที่เป็นของแข็งอย่างมีนัยสำคัญซึ่งได้รับการยืนยันในการทดสอบความชราแบบเร่งสำหรับพื้นผิวอะคริลิค ตัวอย่างเช่นความแตกต่างของสีΔEของการเคลือบด้วย HALS 0.5% และการดูดซับรังสี UV 1.0% สามารถควบคุมได้ภายใน 1.5 ภายใต้ 1,000 ชั่วโมงของการฉายรังสีซีนอนในขณะที่ความแตกต่างของสีของการเคลือบโดยไม่มีสารเติมแต่งอาจเกิน 5.0

ประการที่สามวิธีการทดสอบและการประเมินผลเพื่อความเสถียรของสี

การทดสอบความชราตามธรรมชาติ

วางตัวอย่างที่เคลือบกลางแจ้งและวัดการเปลี่ยนสีเป็นประจำ (เช่นทุกไตรมาส) ตัวอย่างเช่นในเขตภูมิอากาศเขตร้อนพื้นผิวอะคริลิคกลางแจ้งสีเหลืองΔEของการเคลือบภายในหนึ่งปีอาจถึง 3.0-5.0 และค่าเฉพาะขึ้นอยู่กับสูตรและการปฐมนิเทศ แม้ว่าการทดสอบความชราตามธรรมชาติจะอยู่ใกล้กับสภาพการทำงานจริง แต่ก็มีวัฏจักรที่ยาวนานและได้รับผลกระทบอย่างมากจากตัวแปรด้านสิ่งแวดล้อม

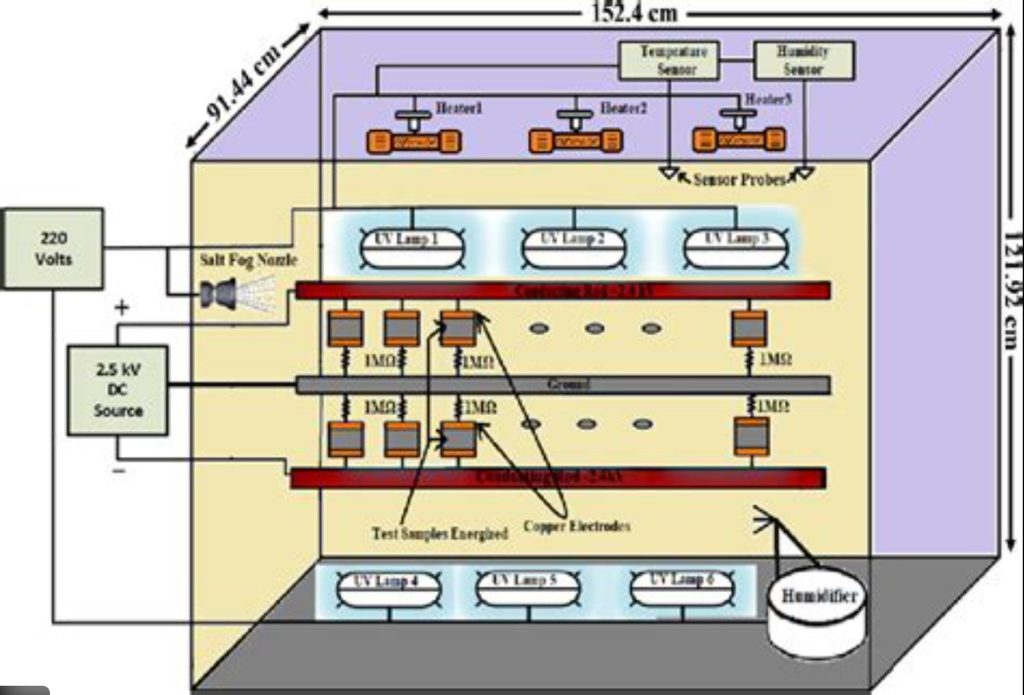

การทดสอบความชราแบบเร่ง

เงื่อนไขของแสงอุณหภูมิและความชื้นถูกจำลองโดยใช้ห้องชราของหลอดไฟซีนอน (สอดคล้องกับ ISO 11341 มาตรฐาน) หรือห้องชราภาพอัลตราไวโอเลต (สอดคล้องกับ ASTM G154 มาตรฐาน). ตัวอย่างเช่นในห้องชราของหลอดไฟซีนอนภายใต้เงื่อนไขของการฉายรังสี 0.51 W/m²@340nm อุณหภูมิแผ่นสีดำ 65 ℃และความชื้นสัมพัทธ์ 50%ความแตกต่างของสีΔEของการเคลือบหลังจาก 500 ชั่วโมงสามารถใช้ในการทำนายความต้านทานต่อสภาพอากาศกลางแจ้ง

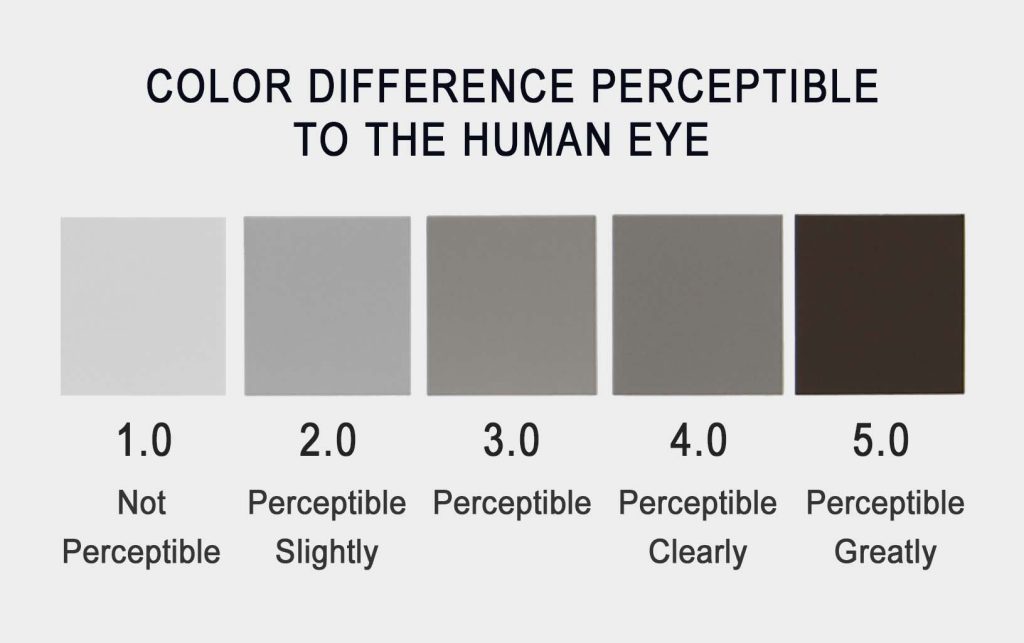

เพื่อความชัดเจน ASTM G155 การทดสอบสีพื้นผิวอะคริลิคและ ISO 11341 โปรโตคอลที่ใช้ห้องจัดเรียงเกณฑ์ΔEกับความคงทนของสีในวัสดุพื้นผิวที่เป็นของแข็ง: ΔE < 1.5 แทบจะมองไม่เห็น ΔE 1.5–3.0 มีการเปลี่ยนแปลงเล็กน้อย ในขณะที่ ΔE> 3.0 บ่งชี้ถึงการเสื่อมสภาพอย่างมีนัยสำคัญ กล่าวคือ สูญเสียความต้านทานรังสียูวีที่มองเห็นได้บนเคาน์เตอร์อะคริลิก

การวัดความแตกต่างของสีและการจำแนกลักษณะ

ค่า Lab* ของการเคลือบถูกวัดโดยใช้เครื่องสเปกโตรโฟโตมิเตอร์ (เช่น X-Rite CI64) และคำนวณความแตกต่างของสีΔE ตัวอย่างเช่นเมื่อΔE<1.5 มันเป็นเรื่องยากสำหรับสายตามนุษย์ในการตรวจจับการเปลี่ยนสี เมื่อΔEอยู่ระหว่าง 1.5 และ 3.0 มันจะมีการเปลี่ยนแปลงเล็กน้อย เมื่อΔE>3.0 ถือเป็นการเปลี่ยนแปลงที่สำคัญ นอกจากนี้การเปลี่ยนแปลงโครงสร้างจุลภาคบนพื้นผิวการเคลือบยังสามารถประเมินได้โดยการวัดความแปรปรวนของความมันวาว (เช่นมิเตอร์เงามุม 60 °)

ประการที่สี่การตรวจสอบความมั่นคงของสีในการใช้งานจริง

การเคลือบผนังด้านนอกของอาคาร

ในอาคารสูงผนังหันหน้าไปทางทิศใต้ซึ่งได้รับแสงแดดมากขึ้นอาจมีอัตราการเปลี่ยนสีเคลือบซึ่งเร็วกว่า 50% ของผนังหันหน้าไปทางทิศเหนือ ตัวอย่างเช่นในการตรวจสอบในสถานที่ในอีกสามปีต่อมาความแตกต่างของสีΔEของผนังหันหน้าไปทางทิศใต้อาจถึง 4.0 ในขณะที่ผนังหันหน้าไปทางทิศเหนือมีเพียง 2.5

การเคลือบป้ายจราจร

การเคลือบเครื่องหมายถนนจำเป็นต้องทนต่อแรงเสียดทานของยางมลพิษไอเสียและรังสีอัลตราไวโอเลต ตัวอย่างเช่นบนทางด่วนความแตกต่างของสีΔEของการเคลือบเครื่องหมายภายในหกเดือนอาจถึง 3.0 ในขณะที่บนถนนในเมืองเนื่องจากความเข้มแสงที่ต่ำกว่าความแตกต่างของสีอาจถูกควบคุมภายใน 2.0

การเคลือบเฟอร์นิเจอร์กลางแจ้ง

การเคลือบไม้มีแนวโน้มที่จะปั้นในสภาพแวดล้อมที่ชื้นทำให้สีกลายเป็นสีดำ ตัวอย่างเช่นในสภาพแวดล้อมที่มีความชื้น≥80%การเคลือบที่ไม่มีสารฆ่าเชื้อราเพิ่มอาจพัฒนาจุดของเชื้อราภายในสามเดือนในขณะที่การเคลือบด้วยสารฆ่าเชื้อราที่เพิ่มเข้ามาสามารถรักษาเสถียรภาพของสีมานานกว่าหนึ่งปี

ประการที่ห้ากลยุทธ์ในการเพิ่มความมั่นคงของสี

การเพิ่มประสิทธิภาพสูตร

โดยการปรับอัตราส่วนเรซิ่นต่อการติดตั้งหรือผสมผสานอะคริลิคที่ได้รับการดัดแปลงจากฟลูออโรคาร์บอน - อะคริลิคและยูวีที่ทำให้พื้นผิวของแข็งเสถียรผลที่ได้คือเคาน์เตอร์พื้นผิวที่เป็นของแข็งที่จางหายไปพร้อมกับΔEมักจะต่ำกว่า 1.0 ในการจำลองหลอดซีนอน

การรักษาพื้นผิว

การใช้เลเยอร์ป้องกันโปร่งใส (เช่นการเคลือบซิล็อกเซน) บนพื้นผิวการเคลือบสามารถปิดกั้นรังสีอัลตราไวโอเลตและสารปนเปื้อน ตัวอย่างเช่นชั้นป้องกันโปร่งใสที่มีความหนา5μmสามารถเพิ่มความต้านทานต่อสภาพอากาศของการเคลือบได้มากกว่า 30%

การควบคุมกระบวนการก่อสร้าง

ตรวจสอบให้แน่ใจว่าความหนาของการเคลือบนั้นมีความสม่ำเสมอ (เช่นความหนาของฟิล์มแห้ง≥40μm) เพื่อหลีกเลี่ยงความแตกต่างของสีที่เกิดจากความหนาในท้องถิ่นไม่เพียงพอ นอกจากนี้ควรควบคุมความชื้นของสภาพแวดล้อมการก่อสร้างที่≤85% เพื่อป้องกันไม่ให้รูเข็มหรือหย่อนคล้อยบนพื้นผิวการเคลือบ