Nghiên cứu về tính ổn định màu của bề mặt rắn acrylic cần được thực hiện từ ba chiều cốt lõi: suy thoái quang hóa, oxy hóa nhiệt và cơ chế tương tác môi trường, và phân tích hệ thống nên được thực hiện kết hợp với thiết kế công thức, phương pháp thử nghiệm và kịch bản ứng dụng thực tế. Sau đây là một công phu chi tiết từ ba khía cạnh: nguồn thay đổi màu sắc, các yếu tố ảnh hưởng và phương pháp xác minh:

Đầu tiên, các cơ chế hóa học và vật lý của sự thay đổi màu sắc

Suy thoái oxy hóa hình ảnh

Tiếp xúc với tia cực tím kéo dài là một trong những nguyên nhân chính của sự đổi màu bề mặt rắn, đặc biệt là đối với mặt bàn acrylic trong nhà bếp và lắp đặt ngoài trời. Các liên kết kép, các nhóm este và các nhóm chức năng khác trong nhựa acrylic dễ bị phản ứng quang hóa dưới ánh sáng cực tím (bước sóng 290-400nm) gây ra sự phân hủy chuỗi phân tử và phân tích sắc tố làm tăng tốc độ giảm UV đối kháng acrylic. Ví dụ, các nhóm este có thể phá vỡ dưới ánh sáng để tạo thành các phân tử nhỏ của axit cacboxylic và rượu, dẫn đến sự phá vỡ chuỗi phân tử và thay đổi mật độ liên kết ngang, từ đó làm cho lớp phủ chuyển sang màu vàng hoặc mờ dần. Lớp phủ màu tối (như đỏ và xanh) hấp thụ nhiều năng lượng sáng hơn và tốc độ thay đổi màu sắc của chúng thường nhanh hơn 2 đến 3 lần so với lớp phủ màu sáng.

Phản ứng oxy hóa nhiệt

Môi trường nhiệt độ cao (≥60 ℃) làm giảm đáng kể sự ổn định màu sắc trong vật liệu bề mặt rắn, đặc biệt là dưới căng thẳng kéo dài. Ví dụ, việc hiển thị một mặt bàn acrylic thành 80 ℃ trong 100h có thể đẩy ΔE vượt quá 3.0, trong khi các mẫu nhiệt độ phòng ở dưới 1.0. Phản ứng oxy hóa nhiệt cũng có thể gây ra các vicrocracks trên bề mặt lớp phủ, làm trầm trọng thêm sự suy giảm màu sắc.

Hấp phụ gây ô nhiễm

Các oxit nitơ, oxit lưu huỳnh và các hạt PM2.5 có thể nán lại lớp phủ acrylic thông qua sự hấp phụ hóa học hoặc bám dính bề mặt, có thể kết nối với độ bám dính chống trân trọng có thể nhìn thấy và không phân hủy bề mặt rắn không thể tạo ra. Ví dụ, trong các khu vực ô nhiễm công nghiệp, bề mặt lớp phủ có thể thể hiện một giai điệu buồn tẻ do sự hấp phụ của các hợp chất chứa lưu huỳnh, và sự thay đổi này có ý nghĩa hơn trong môi trường ẩm ướt.

Thứ hai, các yếu tố chính ảnh hưởng đến sự ổn định màu sắc

Các loại nhựa và cấu trúc phân tử

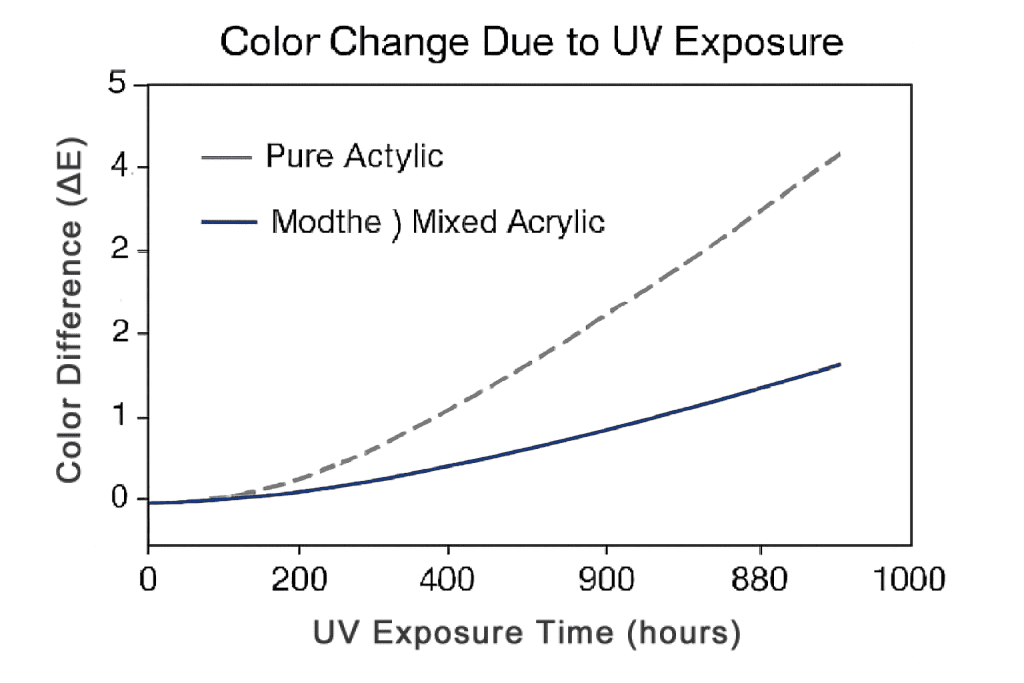

Khả năng kháng thời tiết của nhựa acrylic tinh khiết thường tốt hơn so với nhựa acrylic styrene vì sự ra đời của các vòng benzen trong chuỗi phân tử của nó có thể làm tăng khả năng hấp thụ ánh sáng và tạo gốc tự do. Ví dụ, trong cùng một điều kiện ánh sáng, sự khác biệt màu của lớp phủ acrylic tinh khiết là 2,5 sau 500 giờ, trong khi lớp phủ acrylic styrene có thể đạt tới 4.0. Ngoài ra, sự phân bố trọng lượng phân tử của nhựa cũng ảnh hưởng đến sự ổn định màu sắc. Nhựa với phân phối hẹp thường có khả năng chống thời tiết tốt hơn.

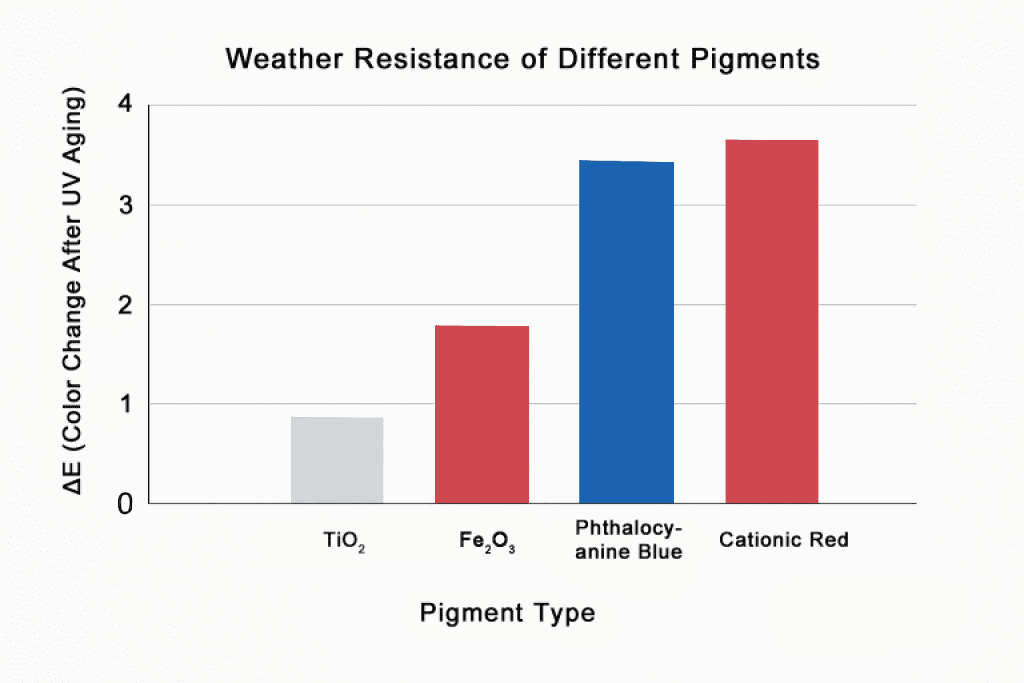

Lựa chọn sắc tố và chất độn

Kháng thời tiết của các sắc tố vô cơ (như màu đỏ oxit sắt và titan dioxide) thường tốt hơn so với các sắc tố hữu cơ. Ví dụ, các sắc tố hữu cơ như Blue phthalocyanine có thể trải qua sự thay đổi cấu trúc phân tử khi tiếp xúc với ánh sáng, dẫn đến mờ dần, trong khi sự thay đổi màu sắc của oxit sắt đỏ trong cùng điều kiện có thể bị bỏ qua. Kích thước hạt và sự phân tán của chất độn cũng sẽ ảnh hưởng đến các đặc tính phản xạ ánh sáng của lớp phủ, và do đó ảnh hưởng đến sự ổn định màu sắc.

Vai trò của hệ thống phụ gia

Việc sử dụng kết hợp các chất hấp thụ tia cực tím (ví dụ: benzophenones) và HALS tăng đáng kể độ bền màu trong vật liệu bề mặt rắn, như được xác nhận trong các thử nghiệm lão hóa tăng tốc cho bề mặt acrylic. Ví dụ, chênh lệch màu ΔE của lớp phủ với 0,5% HALS và độ hấp thụ UV 1,0% có thể được điều khiển trong vòng 1,5 dưới 1000 giờ chiếu xạ đèn xenon, trong khi chênh lệch màu của lớp phủ mà không có phụ gia có thể vượt quá 5.0.

Thứ ba, các phương pháp kiểm tra và đánh giá cho sự ổn định màu sắc

Kiểm tra lão hóa tự nhiên

Đặt mẫu được phủ ngoài trời và đo thay đổi màu sắc của nó thường xuyên (chẳng hạn như mỗi quý). Ví dụ, trong vùng khí hậu cận nhiệt đới, màu vàng bề mặt acrylic ngoài trời của lớp phủ trong vòng một năm có thể đạt tới 3.0-5.0 và giá trị cụ thể phụ thuộc vào công thức và định hướng. Mặc dù thử nghiệm lão hóa tự nhiên gần với điều kiện làm việc thực tế, nhưng nó có một chu kỳ dài và bị ảnh hưởng rất nhiều bởi các biến môi trường.

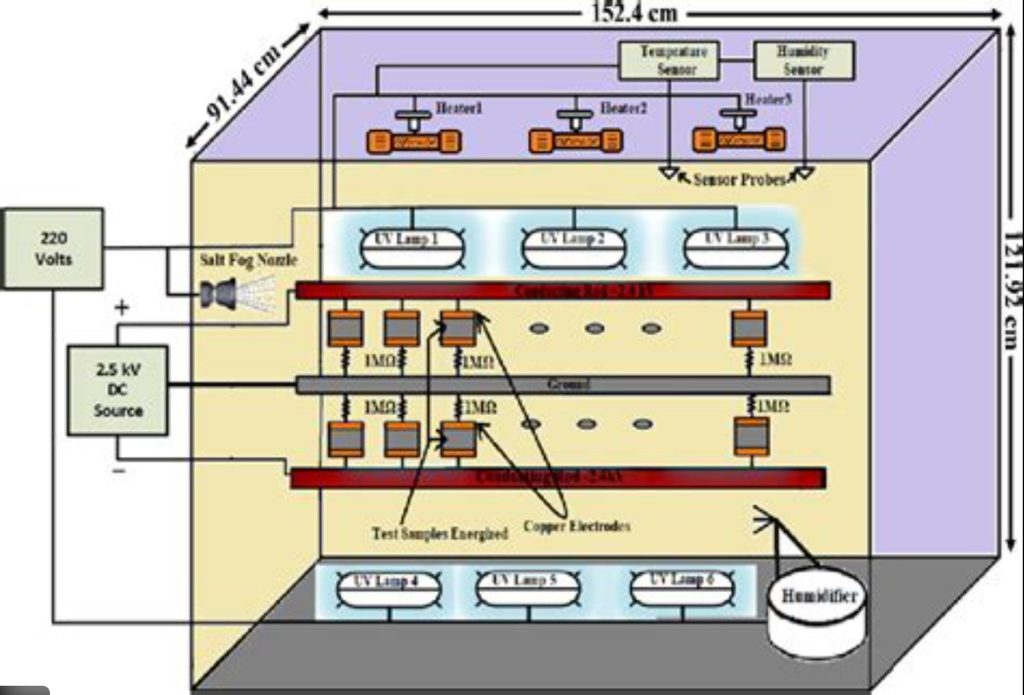

Thử nghiệm lão hóa tăng tốc nhân tạo

Các điều kiện ánh sáng, nhiệt độ và độ ẩm được mô phỏng bằng cách sử dụng các buồng lão hóa đèn xenon (phù hợp với ISO 11341 tiêu chuẩn) hoặc buồng lão hóa tia cực tím (phù hợp với ASTM G154 tiêu chuẩn). Ví dụ, trong buồng lão hóa đèn xenon, trong các điều kiện chiếu xạ 0,51 W/m2

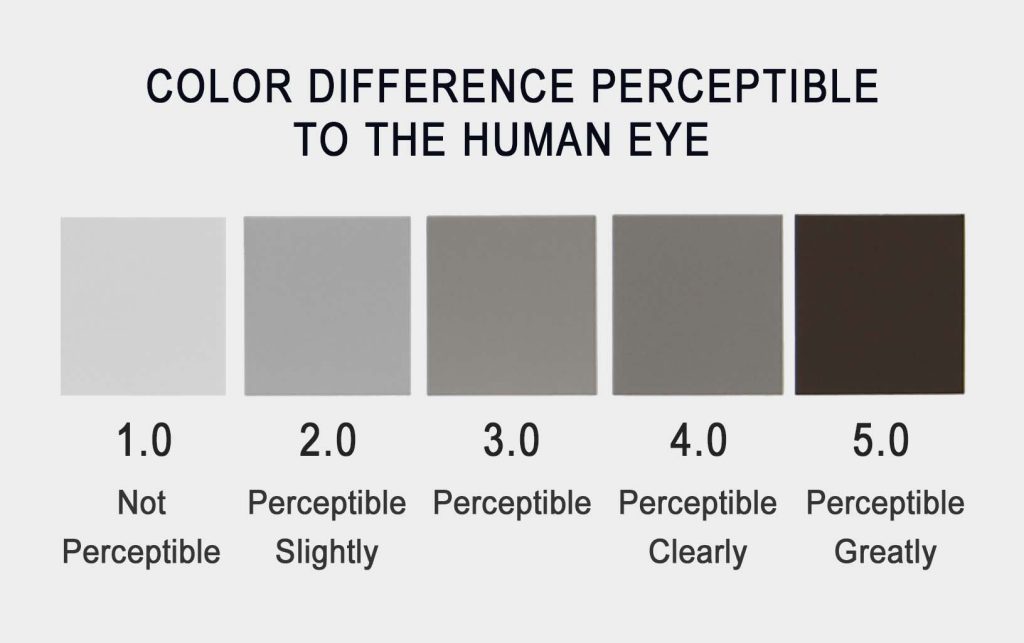

Cho rõ ràng, ASTM G155 Kiểm tra màu bề mặt acrylic và ISO 11341 Các giao thức dựa trên buồng sắp xếp các ngưỡng ΔE với độ bền màu trong vật liệu bề mặt rắn: E < 1.5 gần không có thể, ΔE 1,5> 3.0 cho thấy sự xuống cấp đáng kể, nghĩa là mất UV đối diện acrylic có thể nhìn thấy.

Đo lường và đặc tính chênh lệch màu

Giá trị phòng thí nghiệm* của lớp phủ được đo bằng máy quang phổ (chẳng hạn như X-Rite CI64) và chênh lệch màu được tính toán. Ví dụ: khi ΔE<1.5, rất khó để mắt người phát hiện sự thay đổi màu sắc. Khi ΔE nằm trong khoảng từ 1,5 đến 3.0, đó là một thay đổi nhỏ. Khi ΔE>3.0, nó được coi là một thay đổi đáng kể. Ngoài ra, cấu trúc vi mô thay đổi trên bề mặt lớp phủ cũng có thể được đánh giá bằng cách đo các biến thể độ bóng (như đồng hồ độ bóng góc 60 °).

Thứ tư, xác minh độ ổn định màu sắc trong các ứng dụng thực tế

Lớp phủ tường bên ngoài của các tòa nhà

Trong các tòa nhà cao tầng, các bức tường hướng về phía nam, nhận được nhiều ánh sáng mặt trời hơn, có thể có tốc độ thay đổi màu lớp phủ nhanh hơn 50% so với các bức tường hướng về phía bắc. Ví dụ, trong việc kiểm tra tại chỗ ba năm sau đó, sự khác biệt màu sắc của bức tường hướng về phía nam có thể đạt tới 4.0, trong khi bức tường hướng về phía bắc chỉ là 2,5.

Lớp phủ dấu hiệu giao thông

Lớp phủ đánh dấu đường cần phải chịu được ma sát lốp, ô nhiễm khí thải và bức xạ cực tím. Ví dụ, trên đường cao tốc, chênh lệch màu của lớp phủ đánh dấu trong vòng sáu tháng có thể đạt tới 3.0, trong khi trên đường đô thị, do cường độ ánh sáng thấp hơn, biến thể chênh lệch màu có thể được kiểm soát trong vòng 2.0.

Lớp phủ đồ nội thất ngoài trời

Lớp phủ gỗ dễ bị khuôn trong môi trường ẩm ướt, khiến màu sắc chuyển sang màu đen. Ví dụ, trong một môi trường có độ ẩm ≥80%, lớp phủ mà không cần thêm thuốc diệt nấm có thể phát triển các điểm nấm mốc trong vòng ba tháng, trong khi lớp phủ có thêm thuốc diệt nấm có thể duy trì độ ổn định màu trong hơn một năm.

Thứ năm, các chiến lược để tăng cường độ ổn định màu sắc

Tối ưu hóa công thức

Bằng cách điều chỉnh các tỷ lệ ac -igment của nhựa hoặc kết hợp fluorocarbon, acrylic và các tác nhân bề mặt ổn định UV ổn định, kết quả là một mặt bàn bề mặt rắn chống phai màu với ΔE thường dưới 1.0 trong mô phỏng đèn xenon đối với lớp nền nhà bếp và bề mặt kiến trúc ngoài trời.

Xử lý bề mặt

Áp dụng một lớp bảo vệ trong suốt (như lớp phủ siloxane) trên bề mặt lớp phủ có thể chặn các tia cực tím và chất gây ô nhiễm. Ví dụ, một lớp bảo vệ trong suốt với độ dày 5μM có thể tăng cường sức cản thời tiết của lớp phủ hơn 30%.

Kiểm soát quá trình xây dựng

Đảm bảo rằng độ dày lớp phủ đồng đều (như độ dày màng khô ≥40μm) để tránh sự khác biệt màu sắc do độ dày cục bộ không đủ. Ngoài ra, độ ẩm của môi trường xây dựng nên được kiểm soát ở mức ≤85% để ngăn ngừa lỗ kim hoặc chùng xuống bề mặt lớp phủ.