La investigación sobre la estabilidad del color de la superficie sólida acrílica debe llevarse a cabo de tres dimensiones del núcleo: degradación fotoquímica, oxidación térmica y mecanismo de interacción ambiental, y un análisis sistemático debe realizarse en combinación con diseño de fórmulas, métodos de prueba y escenarios de aplicación reales. La siguiente es una elaboración detallada de tres aspectos: la fuente del cambio de color, los factores de influencia y los métodos de verificación:

Primero, los mecanismos químicos y físicos del color cambian

Degradación fotooxidante

La exposición prolongada a los rayos UV es una de las principales causas de decoloración de la superficie sólida, especialmente para las encimeras acrílicas en cocinas e instalaciones al aire libre. Los dobles enlaces, grupos de éster y otros grupos funcionales en la resina acrílica son propensos a las reacciones fotoquímicas bajo luz ultravioleta (longitud de onda 290-400 nm) que causa la escisión de la cadena molecular y la descomposición del pigmento que aceleran la degradación de resistencia a los UV acrílico acrílico. Por ejemplo, los grupos de éster pueden romperse bajo la luz para formar pequeñas moléculas de ácidos carboxílicos y alcoholes, lo que lleva a la rotura de las cadenas moleculares y los cambios en la densidad de reticulación, lo que a su vez hace que el recubrimiento se vuelva amarillo o se desvanezca. Los recubrimientos de color oscuro (como el rojo y el azul) absorben más energía de la luz, y su tasa de cambio de diferencia de color suele ser de 2 a 3 veces más rápido que la de los recubrimientos de color claro.

Reacción de oxidación térmica

Los entornos de alta temperatura (≥60 ℃) reducen significativamente la estabilidad del color en materiales de superficie sólida, especialmente bajo estrés prolongado. Por ejemplo, exponer una encimera acrílica a 80 ℃ para 100 h puede empujar ΔE más allá de 3.0, mientras que las muestras de temperatura de la habitación permanecen por debajo de 1.0, lo que ilumina la brecha en el rendimiento de las superficies acrílicas resistentes al calor. Las reacciones de oxidación térmica también pueden causar microcracks en la superficie de recubrimiento, exacerbando aún más el deterioro del color.

Adsorción de contaminantes

Los óxidos de nitrógeno, los óxidos de azufre y las partículas PM2.5 pueden demorarse en los recubrimientos acrílicos a través de la adsorción química o la adhesión de la superficie, resultando en la adhesión visible antipolutante y la degradación de la superficie sólida no amarilla con el tiempo, particularmente si no se formulan con acabados hidrofóbicos. Por ejemplo, en las áreas de contaminación industrial, la superficie de recubrimiento puede presentar un tono aburrido debido a la adsorción de compuestos que contienen azufre, y este cambio es más significativo en un entorno húmedo.

En segundo lugar, los factores clave que afectan la estabilidad del color

Tipos de resina y estructuras moleculares

La resistencia climática de la resina acrílica pura suele ser mejor que la de la resina de estireno-acrílico porque la introducción de los anillos de benceno en su cadena molecular puede aumentar la probabilidad de absorción de luz y generación de radicales libres. Por ejemplo, en las mismas condiciones de iluminación, la diferencia de color ΔE del recubrimiento acrílico puro es de 2.5 después de 500 horas, mientras que la del recubrimiento de estireno-acrílico puede alcanzar 4.0. Además, la distribución de peso molecular de la resina también afecta la estabilidad del color. Las resinas con una distribución estrecha generalmente tienen una mejor resistencia al clima.

Selección de pigmentos y rellenos

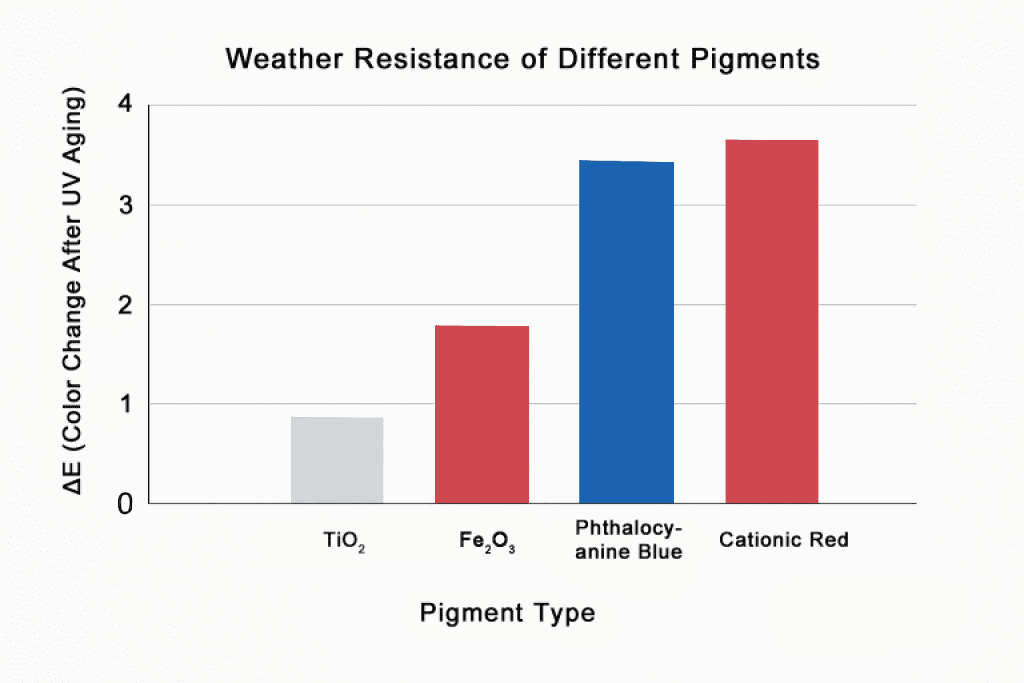

La resistencia a la intemperie de los pigmentos inorgánicos (como el rojo de óxido de hierro y el dióxido de titanio) es generalmente mejor que la de los pigmentos orgánicos. Por ejemplo, los pigmentos orgánicos como el azul de la ftalocianina pueden sufrir cambios de estructura molecular bajo exposición a la luz, lo que lleva a la decoloración del color, mientras que el cambio de diferencia de óxido de hierro en las mismas condiciones puede ignorarse. El tamaño de partícula y la dispersión del relleno también afectarán las características de reflexión de la luz del recubrimiento y, por lo tanto, influirán en la estabilidad del color.

El papel del sistema aditivo

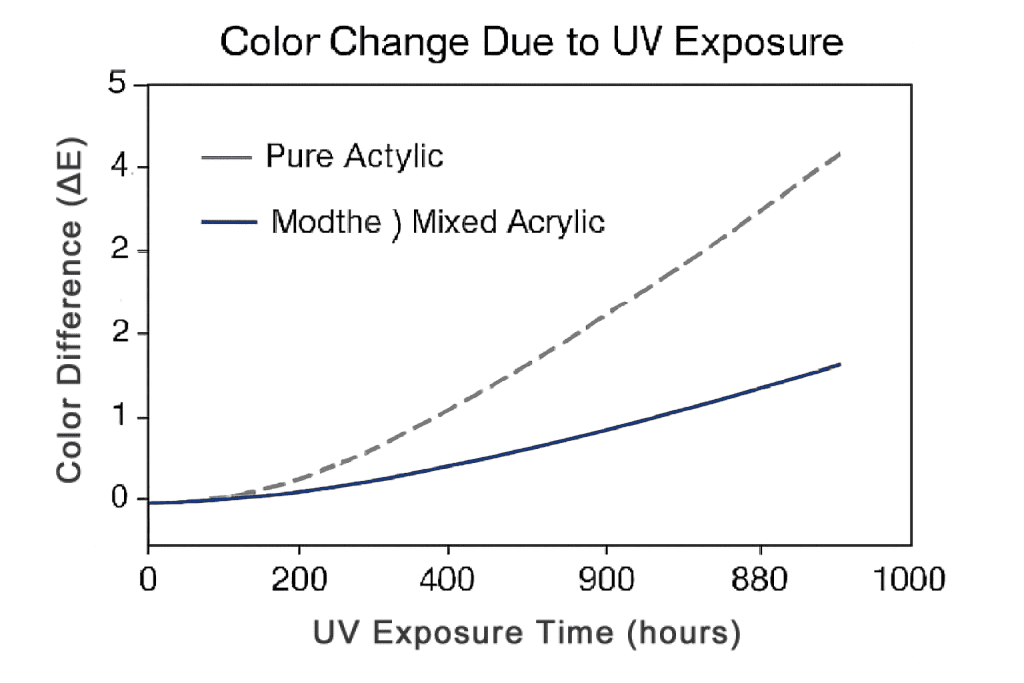

El uso combinado de absorbedores ultravioleta (por ejemplo, benzofenonas) y HALS aumenta significativamente la solidez del color en los materiales de superficie sólida, como se confirma en las pruebas de envejecimiento aceleradas para superficies acrílicas. Por ejemplo, la diferencia de color ΔE del recubrimiento con HALS al 0,5% y el 1,0% de absorbente UV se puede controlar dentro de 1.5 menos de 1000 horas de irradiación de la lámpara de xenón, mientras que la diferencia de color del recubrimiento sin aditivos puede exceder 5.0.

Tercero, métodos de prueba y evaluación para la estabilidad del color

Prueba de envejecimiento natural

Coloque la muestra recubierta al aire libre y mida su cambio de color regularmente (como cada trimestre). Por ejemplo, en la zona climática subtropical, la superficie acrílica al aire libre amarillamiento ΔE del recubrimiento en un año puede alcanzar 3.0-5.0, y el valor específico depende de la fórmula y la orientación. Aunque la prueba de envejecimiento natural está cerca de las condiciones de trabajo reales, tiene un ciclo largo y se ve muy afectada por las variables ambientales.

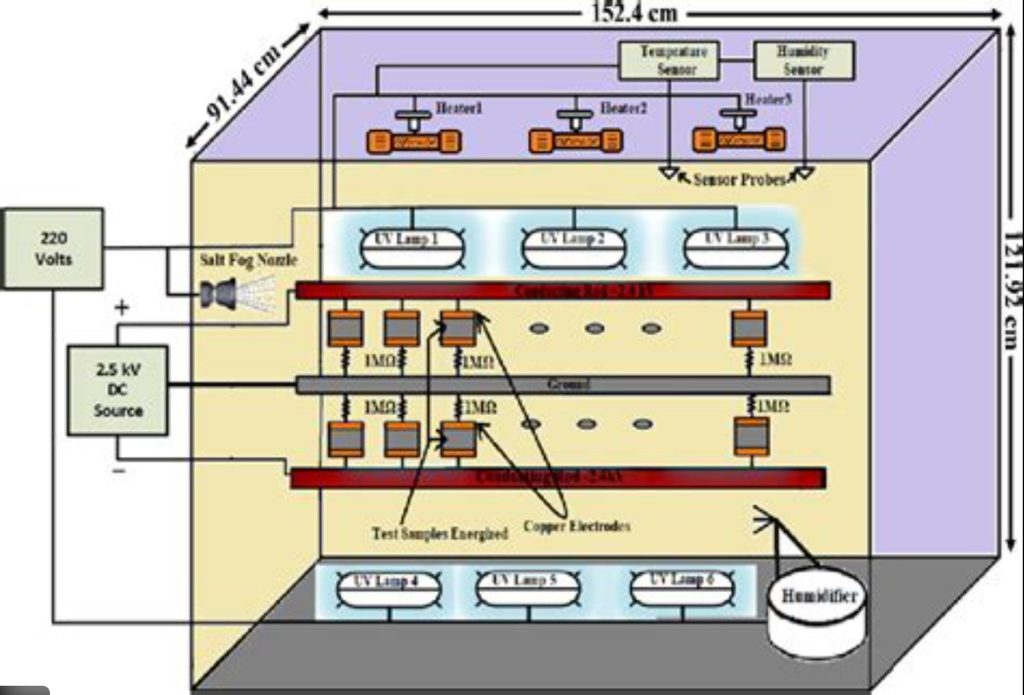

Prueba de envejecimiento acelerado artificial

Las condiciones de luz, temperatura y humedad se simularon mediante el uso de cámaras de envejecimiento de la lámpara de xenón (conforme a ISO 11341 estándar) o cámaras envejecidas ultravioleta (conformes a ASTM G154 estándar). Por ejemplo, en una cámara de envejecimiento de la lámpara de xenón, en las condiciones de irradiancia 0.51 w/m²@340 nm, la temperatura de la placa negra 65 ℃ y la humedad relativa del 50%, la diferencia de color ΔE del recubrimiento después de 500 horas puede usarse para predecir su resistencia al aire libre.

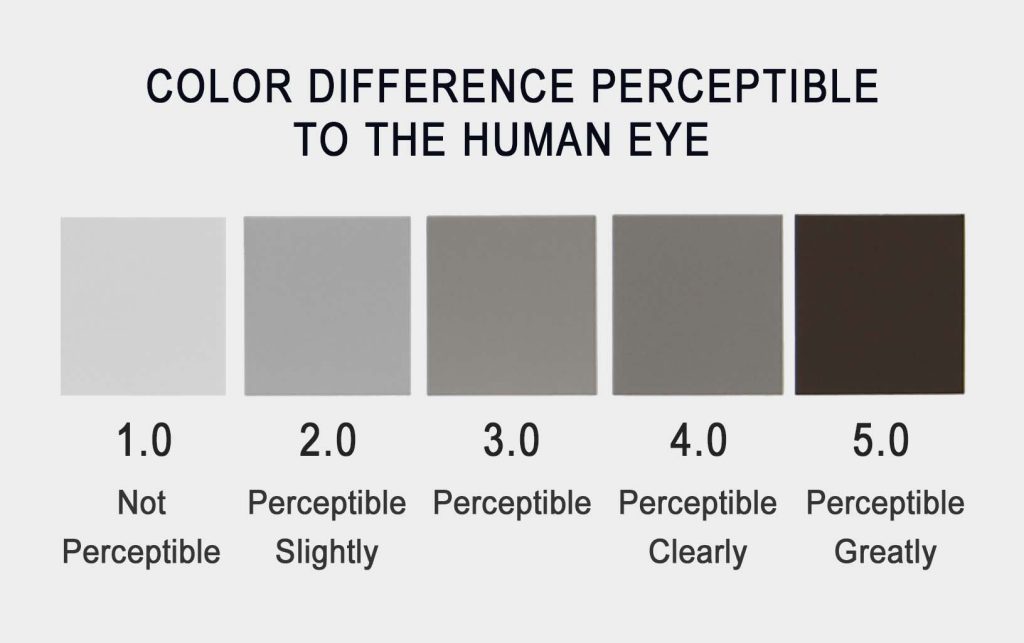

Por claridad, ASTM G155 prueba de color de la superficie acrílica y ISO 11341 Los protocolos basados en la cámara alinean los umbrales de ΔE con la solidez del color en materiales de superficie sólida: ΔE < 1.5 es casi invisible, ΔE 1.5-3.0 es un ligero cambio, mientras que ΔE> 3.0 indica una degradación significativa, es decir, la pérdida de resistencia a los rayos de la encimera acrílica visible.

Medición y caracterización de la diferencia de color

El valor de LAB* del recubrimiento se midió utilizando un espectrofotómetro (como X-Rite Ci64), y se calculó la diferencia de color ΔE. Por ejemplo, cuando ΔE<1.5, es difícil para el ojo humano detectar el cambio de color. Cuando ΔE está entre 1.5 y 3.0, es un ligero cambio. Cuando ΔE>3.0, se considera un cambio significativo. Además, los cambios de microestructura en la superficie de recubrimiento también se pueden evaluar midiendo las variaciones de brillo (como un medidor de brillo de ángulo de 60 °).

Cuarto, verificación de la estabilidad del color en aplicaciones prácticas

Recubrimiento de pared exterior de edificios

En edificios de gran altura, las paredes orientadas al sur, que reciben más luz solar, pueden tener una tasa de cambio de color de recubrimiento que es más del 50% más rápida que la de las paredes orientadas al norte. Por ejemplo, en la inspección en el sitio tres años después, la diferencia de color ΔE de la pared orientada al sur puede alcanzar 4.0, mientras que la de la pared orientada al norte es de solo 2.5.

Recubrimiento de letreros de tráfico

El recubrimiento de marcado de la carretera debe resistir la fricción de los neumáticos, la contaminación del escape y la radiación ultravioleta. Por ejemplo, en las autopistas, la diferencia de color ΔE del revestimiento de marcado en seis meses puede alcanzar 3.0, mientras que en las carreteras urbanas, debido a la menor intensidad de la luz, la variación de diferencia de color puede controlarse dentro de 2.0.

Recubrimiento de muebles de exterior

Los recubrimientos de madera son propensos a moldear en un ambiente húmedo, lo que hace que el color se vuelva negro. Por ejemplo, en un entorno con una humedad de ≥80%, los recubrimientos sin fungicidas agregados pueden desarrollar manchas de moho en tres meses, mientras que los recubrimientos con fungicidas agregados pueden mantener la estabilidad del color durante más de un año.

Quinto, estrategias para mejorar la estabilidad del color

Optimización de fórmulas

Al ajustar las relaciones de resina -pigmento o incorporar agentes de superficie sólida estabilizada por acrílico y UV modificados con fluorocarburos, el resultado es una encimera de superficie sólida a prueba de desvanecimiento con ΔE a menudo por debajo de 1.0 en simulaciones de lámparas de xenón, ideal para la superficie arquitectónica de grado y al aire libre.

Tratamiento superficial

Aplicar una capa protectora transparente (como un recubrimiento de siloxano) en la superficie de recubrimiento puede bloquear los rayos y contaminantes ultravioleta. Por ejemplo, una capa protectora transparente con un grosor de 5 μm puede mejorar la resistencia a la intemperie del recubrimiento en más del 30%.

Control de procesos de construcción

Asegúrese de que el grosor de recubrimiento sea uniforme (como el espesor de película seca ≥40 μm) para evitar diferencias de color causadas por un grosor local insuficiente. Además, la humedad del entorno de construcción debe controlarse a ≤85% para evitar pozos o hundir en la superficie de recubrimiento.